| عنوان فارسی : |

|

| مناسب برای: | کارآفرینان، سرمایه گذاران و کلیه کسانی که علاقمند به شروع یک کسب و کار جدید هستند. |

| نحوه دریافت فایل: | بعد از تکمیل پرداخت (خرید)، بلافاصله فایل قابل دانلود خواهد بود. |

| اصول نگارش : | براساس استانداردهای طرح توجیهی کشور و مناسب برای اخذ تسهیلات از بانک ها |

| محتوای محصول: | گزارش طرح توجیهی در 29 صفحه و در قالب ورد (WORD) قابل ویرایش و PDF آماده شده است. |

| تعداد صفحات: 29 | سال تهیه : 1404 |

| کیفیت نگارش: طلایی | قابلیت ویرایش و چاپ: دارد |

بیزینس پلن و طرح توجیهی تولید پارکت به سرمایهگذار کمک میکند تا با دیدی جامع و دقیق، تمامی جنبههای اجرایی، مالی و فنی پروژه را بررسی کند. این طرح شامل تحلیل بازار، برآورد هزینهها، تخمین درآمدها، و ارزیابی ریسکها است که به سرمایهگذار امکان میدهد تصمیمگیری آگاهانهتری داشته باشد. همچنین، بیزینس پلن برنامهریزی دقیق برای تأمین مالی، خرید تجهیزات، و اجرای مراحل تولید را فراهم کرده و به سرمایهگذار کمک میکند منابع و زمانبندی را بهینهسازی کند تا پروژه به صورت موفق و پایدار به مرحله اجرا درآید.

پارکت یکی از محبوبترین گزینههای کفپوش برای منازل و محیطهای تجاری است که به دلیل زیبایی طبیعی و حس گرم و راحتی که به فضا میبخشد، مورد توجه قرار گرفته است. این نوع کفپوش از قطعات کوچک و باریک چوبی تشکیل شده است که به صورت هنری و زیبا کنار هم چیده میشوند و جلوهای منحصر به فرد ایجاد میکنند. استفاده از پارکت به دلیل دوام بالا و قابلیت تعمیر آن در صورت بروز آسیب، بهویژه در مناطق با تردد بالا، گزینهای مقرونبهصرفه و مناسب است.

یکی دیگر از ویژگیهای برجسته پارکت، عایق بودن آن در برابر صدا و حرارت است. چوب به طور طبیعی عایق حرارتی بوده و موجب کاهش انتقال حرارت از کف میشود، که این ویژگی در فصول سرد سال باعث کاهش مصرف انرژی و افزایش راحتی ساکنان میگردد. همچنین، پارکت به دلیل سطح صاف و صیقلی خود، گرد و غبار و آلایندهها را جذب نمیکند و به راحتی تمیز میشود، که این موضوع باعث افزایش محبوبیت آن در بین خانوادهها و مکانهای عمومی شده است.

سرمایه اولیه لازم برای راه اندازی کارخانه تولید پارکت و بررسی سود و درآمدها

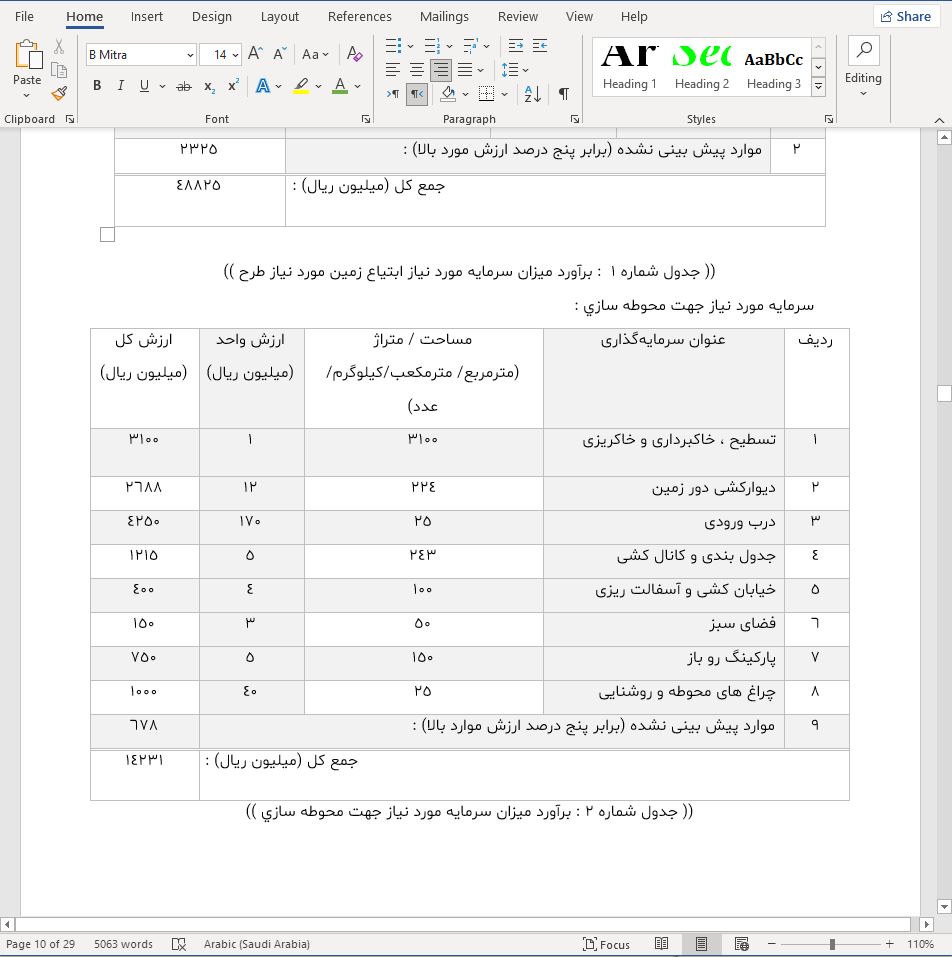

جدول زیر نظر، ارائه گزارشی کلی از شرایط سرمایه ای و برآورد های مالی و اعتباری بیزینس پلن و طرح توجیهی تولید پارکت با احتساب خرید زمین است:

| عنوان فعالیت: | طرح توجیهی تولید پارکت |

| ظرفیت: | تولید 1350000 مترمربع در سال |

| محل اجرا: | قابل اجرا در کلیه مناطق کشور |

| اشتغال طرح: | 288 نفر |

| سرمایه ثابت طرح: | 2929705 میلیون ریال |

| سرمایه در گردش: | 292177 میلیون ریال |

| سرمایه گذاری کل طرح: | 3221882 میلیون ریال |

| میزان زمین طرح: | 310 مترمربع |

| سود خالص طرح: | 1609800 میلیون ریال |

| نرخ بازدهی سرمایه: | 50% |

| مدت زمان بازگشت سرمایه: | 2 سال |

| نقطه سر به سر: | 46% |

لازم به ذکراست شما سرمایه گذار و کارآفرین عزیز می توانید با اطلاعات سلیقه ای مد نظر و اعلام جزییات مالی خود برای این پروژه یا پروژه های دیگرتان از طریق ثبت سفارش طرح های صنعتی و تولیدی اقدام به برآورد مالی و اعتباری کسب و کار خود کرده و قبل از اجرایی سازی پروژه خود چشم اندازی دقیق از جریانات نقدی طرح تان داشته باشید، آگاهی که با در دست داشتن آن می توانید اقدام به اخذ تسهیلات بانکی نمایید.

محاسبات طرح توجیهی تولید پارکت وب سایت فراپلن در قالب ورد (WORD) و PDF با دقیق ترین محاسبات انجام شده است که تصویر زیر به عنوان نمونه ای از این فایل است:

انواع پارکت

پارکتها در انواع مختلفی تولید میشوند که هر کدام با ویژگیهای خاص خود، کاربردهای متنوعی دارند. در این بخش به معرفی انواع مختلف پارکت خواهیم پرداخت:

- پارکت چوبی:

پارکت چوبی از قطعات طبیعی چوب ساخته میشود که برش خورده و با دقت به شکلهای خاصی کنار هم قرار میگیرند. این نوع پارکت از نظر زیبایی و طبیعی بودن بینظیر است و حس گرم و دلنشینی به محیط میبخشد. پارکت چوبی معمولاً از چوبهای باکیفیت نظیر بلوط، افرا و راش تولید میشود که دوام بالایی دارند و در صورت نگهداری مناسب میتوانند سالها بدون نیاز به تعویض استفاده شوند.

- پارکت دیواری:

پارکت دیواری به عنوان یک انتخاب مدرن و نوآورانه در دکوراسیون داخلی مطرح شده است. این نوع پارکت که معمولاً از مواد چوبی یا مصنوعی ساخته میشود، به دیوارها نصب میشود و جلوهای هنری و منحصر به فرد به فضا میبخشد. استفاده از پارکت دیواری نه تنها در دکوراسیون مدرن بلکه در فضاهای کلاسیک و روستایی نیز رواج یافته است.

- پارکت پلاستیکی:

پارکت پلاستیکی که به عنوان گزینهای اقتصادی و مقاوم شناخته میشود، از مواد پلیمری تولید میگردد. این نوع پارکت به دلیل مقاومت بالا در برابر رطوبت و تغییرات دما، بیشتر در محیطهای پر رفتوآمد و مکانهایی که احتمال رطوبت بالا وجود دارد، مانند آشپزخانه و سرویسهای بهداشتی مورد استفاده قرار میگیرد. پارکت پلاستیکی همچنین به دلیل قیمت مناسب و سهولت نصب، یکی از گزینههای پرطرفدار در بازار است.

- لمینت:

لمینت نیز یکی از انواع پارکتها به شمار میآید که از مواد چندلایه و ترکیبی ساخته میشود. این نوع پارکت از یک لایه چاپ شده چوب به عنوان روکش استفاده میکند که بر روی لایههای فشرده چوب یا مواد مصنوعی قرار گرفته است. لمینت به دلیل قیمت پایینتر نسبت به پارکت چوبی و همچنین سهولت نصب، در بسیاری از پروژههای ساختمانی و دکوراسیون داخلی مورد استفاده قرار میگیرد. علاوه بر این، مقاومت لمینت در برابر خراش و آسیبهای سطحی نیز آن را به گزینهای ایدهآل برای فضاهای پررفتوآمد تبدیل کرده است.

اجزای تشکیلدهنده پارکت

پارکت از چند جزء اصلی تشکیل شده است که هر یک نقش مهمی در دوام و کارایی آن دارند. این اجزا عبارتند از:

- لایه رویی (سطح نهایی):

این لایه که بیشتر از چوب طبیعی یا مواد مصنوعی باکیفیت ساخته میشود، نقش مهمی در تعیین ظاهر و مقاومت پارکت در برابر سایش و خراش دارد. این لایه همچنین وظیفه عایقسازی پارکت در برابر عوامل خارجی مانند رطوبت و تغییرات دمایی را بر عهده دارد.

- لایه زیرین:

لایه زیرین معمولاً از چوبهای باکیفیت پایینتر یا مواد مصنوعی ساخته شده است و وظیفه استحکام و پایداری پارکت را بر عهده دارد. این لایه کمک میکند تا پارکت به طور صحیح بر روی زمین نصب شده و از انحراف و جابجایی جلوگیری شود. لایه زیرین همچنین عایق صوتی و حرارتی نیز محسوب میشود و به کاهش سر و صدا و حفظ گرما کمک میکند.

ملزومات و تجهیزات لازم برای راهاندازی کارخانه تولید پارکت چوبی

برای راهاندازی یک کارخانه تولید پارکت چوبی، نیاز به تجهیزات و ملزومات خاصی است که در فرآیند تولید مورد استفاده قرار میگیرند. برخی از این تجهیزات عبارتند از:

- دستگاههای برش و شکلدهی چوب:

این دستگاهها برای برش و آمادهسازی چوبها به اندازه و شکلهای مورد نیاز استفاده میشوند. ماشینهای CNC و دستگاههای برش لیزری از جمله تجهیزات پیشرفتهای هستند که در دقت و سرعت فرآیند تولید نقش مهمی ایفا میکنند. همچنین، دستگاههای شکلدهی چوب به منظور آمادهسازی قطعات برای نصب و چیدمان استفاده میشوند.

- تجهیزات پرس و لمینت:

پس از آمادهسازی قطعات چوبی، نیاز است که آنها با دقت و تحت فشار قرار بگیرند تا به صورت لایهای منظم و مقاوم در کنار هم قرار گیرند. دستگاههای پرس و لمینت این وظیفه را انجام میدهند و موجب میشوند که پارکت نهایی دارای سطحی صاف و محکم باشد.

دانش فنی و فرآیند تولید پارکت چوبی در کارخانه

فرآیند تولید پارکت چوبی در کارخانه به مجموعهای از مراحل دقیق و هماهنگ نیاز دارد که از انتخاب مواد اولیه باکیفیت تا بستهبندی نهایی محصول را شامل میشود. در ادامه به بررسی این فرآیند خواهیم پرداخت.

در ابتدا، انتخاب چوب مناسب بسیار حائز اهمیت است. چوبهایی مانند بلوط، افرا و راش به دلیل دوام و مقاومت بالا در برابر فشار و سایش، گزینههای مناسبی برای تولید پارکت هستند. چوبها پس از انتخاب، به کارگاه برش منتقل میشوند تا به قطعات کوچکتر و منظم برش داده شوند. دستگاههای CNC به دلیل دقت بالا در برش، معمولاً در این مرحله مورد استفاده قرار میگیرند؛ سپس، عملیات خشککردن چوب انجام میشود. این مرحله برای جلوگیری از تغییرات ابعادی و تابخوردگی چوبها ضروری است. چوبها در خشککنهای صنعتی قرار میگیرند تا میزان رطوبت آنها به سطح مطلوب برسد. خشککردن صحیح چوب موجب افزایش دوام و پایداری پارکت در طول زمان میشود.

پس از خشک شدن، فرآیند پرداخت و صیقل دادن چوبها آغاز میشود. در این مرحله، سطح چوبها با استفاده از ماشینهای پرداخت صاف و صیقلی میشود تا برای لایهگذاری و نصب آماده گردد. این مرحله از اهمیت ویژهای برخوردار است زیرا کیفیت سطح پارکت تأثیر مستقیمی بر ظاهر و عملکرد آن در بلندمدت دارد.

مرحله بعدی، پرس و چسباندن لایهها است. چوبها به صورت لایهای بر روی هم قرار میگیرند و توسط دستگاههای پرس تحت فشار بالا قرار میگیرند. در این مرحله ممکن است از چسبهای صنعتی نیز برای افزایش چسبندگی و دوام استفاده شود. پرس کردن موجب میشود که قطعات چوب بهطور محکم در کنار هم قرار گیرند و محصول نهایی دارای استحکام بالایی باشد؛ سپس، فرآیند رنگآمیزی و پوششدهی انجام میشود. بسته به نوع پارکت و نیاز بازار، ممکن است سطح پارکتها با رنگهای مختلفی پوشش داده شود. این رنگها علاوه بر ایجاد زیبایی ظاهری، بهعنوان یک لایه محافظ در برابر رطوبت و خطوخش عمل میکنند.

در نهایت، مرحله بستهبندی و آمادهسازی برای عرضه انجام میشود. پارکتهای تولید شده پس از عبور از مراحل کنترل کیفیت، بهطور منظم بستهبندی شده و برای توزیع و فروش به بازار ارسال میشوند.

- مطالعات مالی و اقتصادی - میزان سرمایهگذاری (ثابت و در گردش) - هزینههای جاری - تولیدات و ارزش تولیدات - جدول تحلیل مالی - تحلیل و درصد فروش در نقطه سربهسر - دوره بازگشت سرمایه - جدول پیشبینی ترازنامه - ارائه شاخصهای مالی - جدول محاسبات تحلیل هزینه فایده واحد - برنامۀ زمانبندی اجرا - زمانبندی اجرا - مدت زمان بهرهبرداری

دیدگاهها

هیچ دیدگاهی برای این محصول نوشته نشده است.