| عنوان فارسی : |

|

| مناسب برای: | کارآفرینان، سرمایه گذاران و کلیه کسانی که علاقمند به شروع یک کسب و کار جدید هستند. |

| نحوه دریافت فایل: | بعد از تکمیل پرداخت (خرید)، بلافاصله فایل قابل دانلود خواهد بود. |

| اصول نگارش : | براساس استانداردهای طرح توجیهی کشور و مناسب برای اخذ تسهیلات از بانک ها |

| محتوای محصول: | گزارش طرح توجیهی در 25 صفحه و در قالب ورد (WORD) قابل ویرایش و PDF آماده شده است. |

| تعداد صفحات: 25 | سال تهیه : 1404 |

| کیفیت نگارش: طلایی | قابلیت ویرایش و چاپ: دارد |

بیزینس پلن و طرح توجیهی تولید لوله مسی میتواند به سرمایهگذاران در مسیر اجراییسازی پروژه کمک شایانی کند. این مستندات شامل تحلیلهای مالی، بازارشناسی، و برنامهریزی استراتژیک هستند که به سرمایهگذاران امکان میدهند تا تصویر روشنی از فرصتهای کسبوکار و چالشهای پیشرو داشته باشند. طرح توجیهی به طور خاص به شناسایی بازار هدف، برآورد هزینههای اولیه و جاری، و تحلیل ریسکهای ممکن میپردازد. این اطلاعات میتواند به سرمایهگذاران کمک کند تا تصمیمات آگاهانهتری اتخاذ کرده و منابع مالی خود را بهطور بهینه تخصیص دهند. همچنین، بیزینس پلن میتواند به شناسایی مزیتهای رقابتی، تحلیل SWOT، و تدوین استراتژیهای بازاریابی کمک کند که در نهایت به افزایش احتمال موفقیت پروژه منجر خواهد شد.

مقدمهای بر لوله مسی!

لولههای مسی به عنوان یکی از اجزای کلیدی در صنایع مختلف شناخته میشوند. از زمانهای قدیم، مس به دلیل ویژگیهای منحصر به فرد خود، شامل انعطافپذیری، مقاومت در برابر خوردگی و قابلیت هدایت الکتریکی بالا، به عنوان یکی از مواد اصلی در ساخت لولهها مورد استفاده قرار گرفته است. امروزه، لولههای مسی در صنایع مختلف از جمله تأسیسات بهداشتی، تهویه مطبوع، و الکترونیک کاربرد فراوانی دارند. این لولهها به دلیل استحکام بالا و عمر طولانی، انتخابی ایدهآل برای بسیاری از پروژههای صنعتی و ساختمانی هستند.

علاوه بر کاربردهای گسترده، لولههای مسی به دلیل فرآیند تولید و ترکیبات خاص خود، ویژگیهای متنوعی از جمله مقاومت در برابر دماهای بالا و تغییرات شیمیایی را ارائه میدهند. این ویژگیها، لولههای مسی را به گزینهای مناسب برای استفاده در شرایط محیطی مختلف تبدیل میکند. از آنجا که نیاز به لولههای مسی در بازار روز به روز در حال افزایش است، تولید و بهینهسازی فرآیندهای تولید این محصول به یکی از مسائل مهم در صنعت تبدیل شده است.

سرمایه اولیه برای راه اندازی کارخانه تولید لوله های مسی و بررسی سود و درآمدها

جدول زیر نظر، ارائه گزارشی کلی از شرایط سرمایه ای و برآورد های مالی و اعتباری بیزینس پلن و طرح توجیهی تولید لوله های مسی با احتساب خرید زمین است:

| عنوان فعالیت: | طرح توجیهی تولید لوله های مسی |

| ظرفیت: | 12000 تن در سال |

| محل اجرا: | قابل اجرا در کلیه مناطق کشور |

| اشتغال طرح: | 154 نفر |

| سرمایه ثابت طرح: | 620.000.000.000 تومان |

| سرمایه در گردش: | 140.000.000.000 تومان |

| سرمایه گذاری کل طرح: | 660.000.000.000 تومان |

| میزان زمین طرح: | 8700 متر مربع |

| سود خالص طرح: | 220.200.000.000 تومان |

| نرخ بازدهی سرمایه: | 33% |

| مدت زمان بازگشت سرمایه: | 3 سال |

| نقطه سر به سر: | 13% |

لازم به ذکراست شما سرمایه گذار و کارآفرین عزیز می توانید با اطلاعات سلیقه ای مد نظر و اعلام جزییات مالی خود برای این پروژه یا پروژه های دیگرتان از طریق ثبت سفارش طرح های صنعتی و تولیدی اقدام به برآورد مالی و اعتباری کسب و کار خود کرده و قبل از اجرایی سازی پروژه خود چشم اندازی دقیق از جریانات نقدی طرح تان داشته باشید، آگاهی که با در دست داشتن آن می توانید اقدام به اخذ تسهیلات بانکی نمایید.

ویژگی ها و خواص کاربردی لوله های مسی

لولههای مسی به دلیل خواص منحصر به فرد خود، در صنایع مختلف کاربردهای گستردهای دارند. یکی از ویژگیهای بارز این لولهها، قابلیت هدایت حرارت و الکتریسیته است که آنها را به انتخابی مناسب برای کاربردهای الکتریکی و حرارتی تبدیل کرده است. در سیستمهای تهویه مطبوع و گرمایش، لولههای مسی به دلیل انتقال سریع حرارت، به طور گسترده استفاده میشوند. این ویژگی به بهبود عملکرد سیستمهای حرارتی و برودتی کمک کرده و در نهایت به صرفهجویی در مصرف انرژی میانجامد.

دیگر ویژگی مهم لولههای مسی، مقاومت آنها در برابر خوردگی و زنگزدگی است. این ویژگیها باعث میشود که لولههای مسی در سیستمهای آبرسانی و فاضلاب، که در معرض تماس با مواد شیمیایی و رطوبت قرار دارند، عملکردی پایدار و طولانیمدت داشته باشند. همچنین، لولههای مسی در صنایع بهداشتی و غذایی نیز به دلیل خواص ضدباکتریایی و عدم تأثیر بر طعم و بو، به کار میروند و استانداردهای بالای بهداشتی را تأمین میکنند؛ از دیگر ویژگیهای لولههای مسی میتوان به انعطافپذیری و شکلپذیری بالای آنها اشاره کرد. این ویژگی امکان نصب آسان و سریع لولهها را در پروژههای مختلف فراهم میآورد و به طراحیهای پیچیدهتر کمک میکند. به علاوه، لولههای مسی دارای دوام و عمر طولانیتری نسبت به دیگر مواد هستند که باعث کاهش نیاز به تعمیر و تعویض مکرر آنها میشود و در نتیجه هزینههای نگهداری را کاهش میدهد.

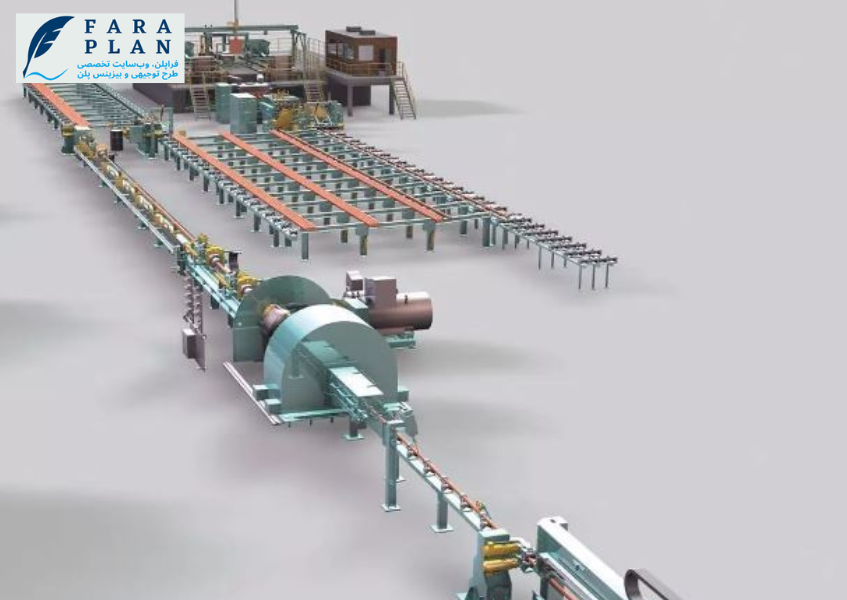

مواد اولیه و تجهیزات لازم برای راه اندازی کارخانه تولید لوله مسی

برای راهاندازی یک کارخانه تولید لولههای مسی، نیاز به مواد اولیه و تجهیزات خاصی وجود دارد. اولین و مهمترین ماده اولیه، مس خالص است که به صورت کاتدهای مسی یا قراضههای مسی در دسترس است. این مواد اولیه باید به دقت انتخاب شوند تا از کیفیت بالای محصول نهایی اطمینان حاصل شود. علاوه بر مس، مواد افزودنی دیگری مانند فسفر و آلومینیوم نیز برای بهبود خواص فیزیکی و شیمیایی لولههای مسی ممکن است مورد استفاده قرار گیرند.

از نظر تجهیزات، کارخانه تولید لولههای مسی به ماشینآلات و تجهیزات پیشرفته نیاز دارد. این تجهیزات شامل کورههای ذوب، دستگاههای اکستروژن، و ماشینآلات برش و فرمدهی است. کورههای ذوب برای ذوب کردن مس و آمادهسازی آن برای فرآیندهای بعدی استفاده میشوند. دستگاههای اکستروژن، که از مهمترین تجهیزات در تولید لولههای مسی به شمار میآیند، برای شکلدهی مس مذاب به لولههای مورد نظر به کار میروند. همچنین، ماشینآلات برش و فرمدهی برای تنظیم طول و قطر لولهها و برآورده کردن استانداردهای مورد نظر ضروری هستند؛ علاوه بر این، به تجهیزات کنترل کیفیت نیز نیاز است تا اطمینان حاصل شود که لولههای تولید شده با استانداردهای بینالمللی مطابقت دارند. این تجهیزات شامل دستگاههای تست فشار، تست خوردگی و آزمایشهای متالورژیکی است که کیفیت و کارایی لولهها را بررسی میکنند. راهاندازی یک کارخانه تولید لولههای مسی نیازمند سرمایهگذاری اولیه قابل توجهی است، اما با مدیریت صحیح و انتخاب تجهیزات مناسب، میتوان به تولید محصولاتی با کیفیت بالا دست یافت.

دانش فنی و پروسه تولید لوله مسی به روش اکسترودگرم

روش اکسترودگرم یکی از تکنیکهای متداول در تولید لولههای مسی است که شامل مراحل مختلفی میشود. این روش به طور کلی شامل فرآیندهای ذوب، اکستروژن، و خنکسازی لولههای مسی است که به ترتیب به شرح زیر انجام میشود.

ابتدا، مس خالص به کمک کورههای ذوب به دمای بالای ۱۲۰۰ درجه سانتیگراد میرسد تا به حالت مایع تبدیل شود. این مرحله شامل کنترل دقیق دما و ترکیب مس مذاب است تا خواص مطلوب در محصول نهایی حاصل شود. پس از ذوب، مس مایع به دستگاههای اکستروژن منتقل میشود. در این مرحله، مس مذاب از طریق قالبهای مخصوص به شکل لوله درمیآید. قالبها میتوانند به صورت دایرهای یا چندضلعی باشند که بستگی به نیاز و مشخصات لولههای مورد نظر دارد. در فرآیند اکستروژن، مس مذاب تحت فشار از قالب عبور کرده و به شکل لوله در میآید. این فرآیند به دقت و کنترل بالایی نیاز دارد تا لولههای تولید شده دارای قطر و ضخامت یکنواخت باشند. پس از خروج از قالب، لولهها به واحد خنکسازی منتقل میشوند تا به سرعت سرد شوند و به شکل نهایی خود برسند. این مرحله به صورت معمول با استفاده از آب یا هوای خنککننده انجام میشود.

بعد از خنکسازی، لولهها به مرحله نهایی تولید منتقل میشوند که شامل برش، تست کیفیت و بستهبندی است. در این مرحله، لولهها به طولهای مورد نظر برش داده شده و تستهای مختلفی از جمله تست فشار و تست کیفیت بر روی آنها انجام میشود تا اطمینان حاصل شود که تمامی استانداردهای مورد نیاز رعایت شده است. در نهایت، لولهها بستهبندی شده و آماده برای ارسال به بازار میشوند. این روش تولید به دلیل کیفیت بالای لولههای تولید شده و امکان تولید در مقیاس بزرگ، بسیار مورد توجه قرار دارد. با این حال، نیاز به تجهیزات پیشرفته و فرآیندهای کنترلی دقیق، هزینههای بالایی را به همراه دارد که باید در نظر گرفته شود.

دانش فنی و پروسه تولید لوله مسی به روش مانیسمان

روش مانیسمان یکی از روشهای سنتی و معتبر در تولید لولههای مسی است که بر اساس فرآیندهای مکانیکی و حرارتی عمل میکند. این روش به طور کلی شامل مراحل ذوب، نورد، و تشکیل لولهها به صورت بدون درز (مانیسمان) است که به شرح زیر میباشد.

در ابتدا، مس خالص به کمک کورههای ذوب به دمای مناسب برای نورد تبدیل میشود. این دما معمولاً در حدود ۱۲۰۰ تا ۱۳۰۰ درجه سانتیگراد است و برای دستیابی به خواص مطلوب در لولههای نهایی ضروری است. پس از ذوب، مس مایع به قالبهای نورد منتقل میشود. در این مرحله، مس مذاب از طریق رولها و غلتکهای مخصوص عبور داده میشود تا به شکل لوله بدون درز درآید. این فرآیند شامل نورد گرم است که به مس این امکان را میدهد تا به صورت یکنواخت و بدون درز شکل گیرد. در فرآیند مانیسمان، لولهها تحت فشار و حرارت قرار میگیرند و به طور مداوم از طریق غلتکهای نورد عبور میکنند تا به قطر و ضخامت دلخواه برسند. این روش به دلیل عدم استفاده از درز در لولهها، مقاومت و استحکام بالاتری را ارائه میدهد و در نتیجه، لولههای تولید شده بسیار بادوام و مقاوم در برابر فشار هستند.

پس از نورد، لولهها به مرحله خنکسازی و برش منتقل میشوند. در این مرحله، لولهها به سرعت خنک شده و سپس به طولهای مورد نظر برش داده میشوند. خنک سازی در این مرحله بهطور معمول با استفاده از آب سرد یا هوای خنککننده انجام میشود تا لولهها به سرعت به دمای محیط برسند و تغییرات فیزیکی غیرمنتظره در آنها به حداقل برسد؛ پس از خنکسازی، لولهها تحت تستهای کیفی مختلف قرار میگیرند تا اطمینان حاصل شود که تمام ویژگیهای فنی و استانداردهای مورد نظر رعایت شده است. این تستها شامل بررسیهای ضخامت، تستهای فشار، و بررسیهای متالورژیکی است که به تأیید کیفیت و عملکرد لولهها کمک میکند. در نهایت، لولهها پس از طی این مراحل، بستهبندی شده و آماده ارسال به بازار میگردند.

روش مانیسمان به دلیل ویژگیهای خاص خود، بهویژه عدم وجود درز در لولهها و قابلیت تولید در مقیاسهای مختلف، از اهمیت ویژهای برخوردار است. این روش به تولید لولههای با کیفیت بالا و مقاوم در برابر فشار و خوردگی کمک میکند. با این حال، این روش نیز نیاز به تجهیزات دقیق و فرآیندهای کنترلی پیشرفته دارد که میتواند هزینههای تولید را افزایش دهد. به همین دلیل، انتخاب این روش باید بر اساس نیازهای خاص پروژه و توان مالی کارخانه انجام شود.

شایان ذکر است که مطالعه طرح توجیهی تولید ظروف مسی نیز می تواند برای شما سرمایه گذار عزیز بسیار مفید باشد!

- مطالعات مالی و اقتصادی - میزان سرمایهگذاری (ثابت و در گردش) - هزینههای جاری - تولیدات و ارزش تولیدات - جدول تحلیل مالی - تحلیل و درصد فروش در نقطه سربهسر - دوره بازگشت سرمایه - جدول پیشبینی ترازنامه - ارائه شاخصهای مالی - جدول محاسبات تحلیل هزینه فایده واحد - برنامۀ زمانبندی اجرا - زمانبندی اجرا - مدت زمان بهرهبرداری

دیدگاهها

هیچ دیدگاهی برای این محصول نوشته نشده است.