| عنوان فارسی : |

|

| مناسب برای: | کارآفرینان، سرمایه گذاران و کلیه کسانی که علاقمند به شروع یک کسب و کار جدید هستند. |

| نحوه دریافت فایل: | بعد از تکمیل پرداخت (خرید)، بلافاصله فایل قابل دانلود خواهد بود. |

| اصول نگارش : | براساس استانداردهای طرح توجیهی کشور و مناسب برای اخذ تسهیلات از بانک ها |

| محتوای محصول: | گزارش طرح توجیهی در 33 صفحه و در قالب ورد (WORD) قابل ویرایش و PDF آماده شده است. |

| تعداد صفحات: 33 | سال تهیه : 1404 |

| کیفیت نگارش: طلایی | قابلیت ویرایش و چاپ: دارد |

بیزینس پلن و طرح توجیهی تولید فروسیلیس به سرمایهگذار کمک میکند تا یک نقشه راه جامع و دقیق برای اجراییسازی پروژه داشته باشد. این اسناد با ارائه تحلیلهای مالی، برآورد هزینهها، درآمدها، نقطه سر به سر، و پیشبینی سودآوری، به سرمایهگذار امکان میدهند تا به درک دقیقی از سودآوری و ریسکهای موجود در پروژه برسد. همچنین، بیزینس پلن شامل بررسی بازار، تحلیل رقبا، استراتژیهای بازاریابی و برنامهریزی عملیاتی است که به سرمایهگذار در اتخاذ تصمیمات آگاهانه، بهینهسازی منابع و جذب سرمایههای بیشتر کمک میکند. بهطور کلی، طرح توجیهی نقش کلیدی در کاهش ریسکهای مالی و عملیاتی و افزایش شانس موفقیت پروژه ایفا میکند.

مقدمهای بر تولید فروسیلیس!

فروسیلیس یک آلیاژ آهن-سیلیکونی است که بهطور عمده در صنعت فولاد و ریختهگری مورد استفاده قرار میگیرد. این ماده نقش کلیدی در بهبود خواص مکانیکی، افزایش مقاومت در برابر خوردگی و بهینهسازی فرآیندهای تولید فولاد دارد. فروسیلیس با اضافه شدن به فولاد، به کاهش ناخالصیهایی نظیر اکسیژن و نیتروژن کمک میکند که این موضوع به بهبود کیفیت فولاد منجر میشود. اهمیت فروسیلیس در صنایع مختلف باعث شده تا تولید آن بهصورت گسترده و در مقیاس صنعتی انجام شود.

تولید فروسیلیس یک فرآیند پیچیده و انرژیبر است که نیاز به تجهیزات پیشرفته و مدیریت دقیق دارد. فرآیند تولید عمدتاً در کورههای قوس الکتریکی انجام میشود که در آنها سنگ سیلیکا، زغال سنگ و آهن قراضه بهعنوان مواد اولیه به کار گرفته میشوند. این فرآیند به دلیل دمای بسیار بالا و نیاز به کنترل دقیق واکنشها، نیازمند بهرهگیری از فناوریهای مدرن و پیشرفته است. در ادامه به بررسی دقیقتر مراحل تولید فروسیلیس و نقش هر کدام از مواد اولیه در این فرآیند میپردازیم.

سرمایه اولیه برای راه اندازی کارخانه تولید فروسیلیس و بررسی سود و درآمدها

جدول زیر نظر، ارائه گزارشی کلی از شرایط سرمایه ای و برآورد های مالی و اعتباری بیزینس پلن و طرح توجیهی تولید فروسیلیس با احتساب مالیکت زمین است:

| عنوان فعالیت: | طرح توجیهی تولید فروسیلیس |

| ظرفیت: | 60 هزار تن در سال |

| محل اجرا: | قابل اجرا در کلیه مناطق کشور |

| اشتغال طرح: | 90 نفر |

| سرمایه ثابت طرح: | 2441040 میلیون ریال |

| سرمایه در گردش: | 419735 میلیون ریال |

| سرمایه گذاری کل طرح: | 2860775 میلیون ریال |

| میزان زمین طرح: | 15000 مترمربع |

| سود خالص طرح: | 5678471 میلیون ریال |

| نرخ بازدهی سرمایه: | 198% |

| مدت زمان بازگشت سرمایه: | 0.5 سال |

| نقطه سر به سر: | 6% |

لازم به ذکراست شما سرمایه گذار و کارآفرین عزیز می توانید با اطلاعات سلیقه ای مد نظر و اعلام جزییات مالی خود برای این پروژه یا پروژه های دیگرتان از طریق ثبت سفارش طرح های صنعتی و تولیدی اقدام به برآورد مالی و اعتباری کسب و کار خود کرده و قبل از اجرایی سازی پروژه خود چشم اندازی دقیق از جریانات نقدی طرح تان داشته باشید، آگاهی که با در دست داشتن آن می توانید اقدام به اخذ تسهیلات بانکی نمایید.

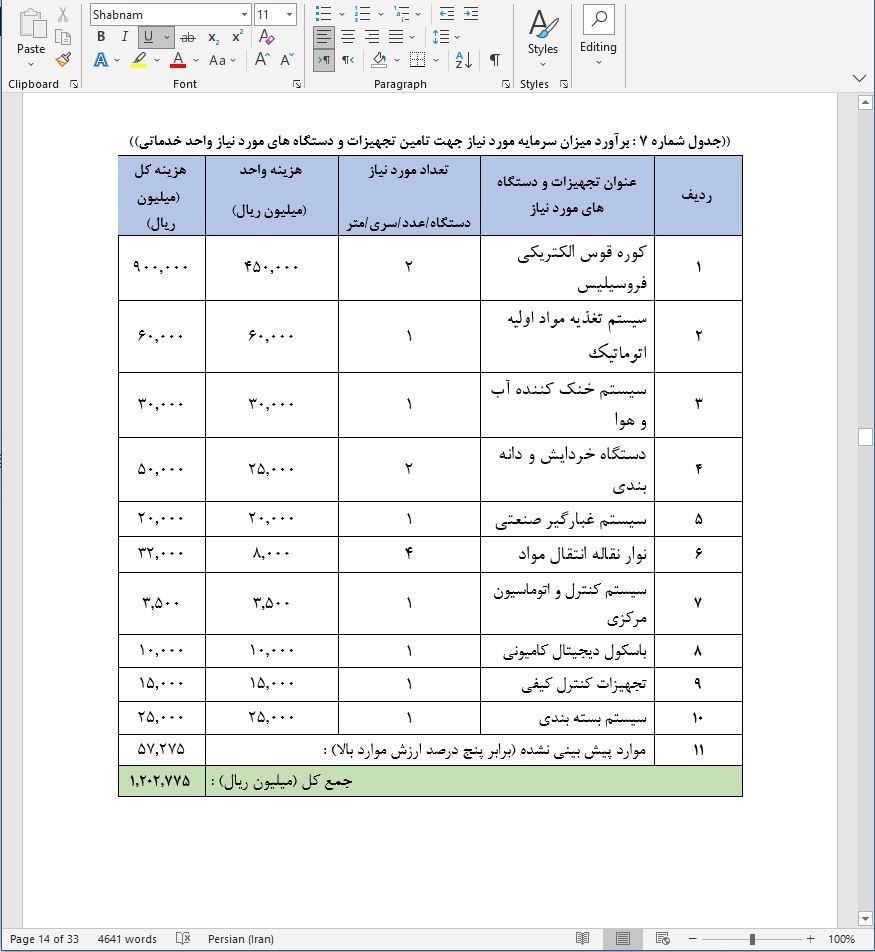

محاسبات طرح توجیهی تولید فروسیلیس وب سایت فراپلن در قالب ورد (WORD) و PDF با دقیق ترین محاسبات انجام شده است که تصویر زیر به عنوان نمونه ای از این فایل است:

مزایا و کاربردهای فروسیلیس

فروسیلیس به دلیل خواص منحصر بهفرد خود، کاربردهای گستردهای در صنایع مختلف دارد. یکی از مهمترین مزایای فروسیلیس، کاهش میزان ناخالصیها در فولاد است. فروسیلیس بهعنوان عامل اکسیدزدا در فولادسازی عمل میکند و به کاهش اکسیژن، گوگرد و نیتروژن در فولاد کمک میکند که این موضوع به بهبود کیفیت فولاد منجر میشود. بهعلاوه، فروسیلیس به افزایش مقاومت فولاد در برابر خوردگی و اکسیداسیون کمک میکند که این خاصیت در ساخت قطعاتی که در محیطهای خورنده استفاده میشوند، بسیار مهم است؛ علاوه بر این، فروسیلیس به بهبود خواص مکانیکی فولاد نیز کمک میکند. افزودن فروسیلیس به فولاد باعث افزایش استحکام کششی، سختی و مقاومت به سایش میشود. این ویژگیها بهویژه در صنایعی که نیاز به مواد با مقاومت مکانیکی بالا دارند، نظیر خودروسازی و ساخت ماشینآلات صنعتی، بسیار ارزشمند است.

فروسیلیس همچنین در صنایع ریختهگری بهعنوان یکی از مواد اولیه مهم در تولید قطعات چدن و فولاد استفاده میشود. در ریختهگری، فروسیلیس به کاهش انقباض و بهبود سیالیت مذاب کمک میکند که این امر به بهبود کیفیت قطعات ریختهگری شده و کاهش عیوب تولید منجر میشود. در صنعت آلومینیوم نیز فروسیلیس بهعنوان یک افزودنی مهم برای تولید آلیاژهای آلومینیوم مقاوم به حرارت استفاده میشود. این آلیاژها در صنایع هوافضا و خودروسازی به دلیل مقاومت به دمای بالا و خواص مکانیکی عالی، کاربرد گستردهای دارند.

مواد اولیه مورد نیاز برای تولید فروسیلیس

تولید فروسیلیس به مواد اولیهای با کیفیت بالا نیاز دارد که شامل سیلیسیم، کربن و آهن هستند.

سیلیسیم: منبع اصلی سیلیسیم در تولید فروسیلیس، کوارتز یا سنگ سیلیکا است. این ماده باید خالص باشد و درصد بالایی از سیلیسیم داشته باشد تا در فرآیند احیا بهطور مؤثر عمل کند. کیفیت کوارتز مستقیماً بر کیفیت و خلوص فروسیلیس تأثیر میگذارد. ناخالصیهایی نظیر آلومینا و اکسیدهای فلزی دیگر میتوانند فرآیند احیا را مختل کرده و کیفیت محصول نهایی را کاهش دهند.

کربن: نقش کربن در تولید فروسیلیس، احیای سیلیسیم از کوارتز است. برای این منظور، معمولاً از زغال سنگ یا کک استفاده میشود. انتخاب منبع کربن نیز بسیار مهم است، زیرا کک و زغال سنگ باید خالص و بدون ناخالصیهای زیاد باشند. ناخالصیهای موجود در کربن میتوانند باعث کاهش راندمان احیا و ایجاد مشکلات در فرآیند تولید شوند.

آهن: برای تأمین آهن مورد نیاز در تولید فروسیلیس، از آهن قراضه یا سنگ آهن استفاده میشود. کیفیت آهن و درصد خلوص آن نیز نقش مهمی در تولید فروسیلیس دارد. آهن باید عاری از عناصر مزاحم مانند فسفر و گوگرد باشد که میتوانند بر خواص فروسیلیس تأثیر منفی بگذارند. انتخاب مناسب منابع آهن به بهبود کیفیت محصول نهایی کمک میکند.

تجهیزات و فناوریهای مورد استفاده در تولید فروسیلیس

تولید فروسیلیس نیازمند تجهیزات پیشرفته و فناوریهای مدرن است. یکی از مهمترین تجهیزات مورد استفاده، کورههای قوس الکتریکی هستند که به دلیل توانایی بالا در تولید حرارت، نقشی کلیدی در فرآیند تولید فروسیلیس ایفا میکنند. این کورهها با استفاده از الکترودهای گرافیتی، جریان الکتریکی را مستقیماً به مواد اولیه منتقل میکنند و دمای مورد نیاز برای احیای سیلیسیم را فراهم میکنند. کنترل دقیق دما و جریان در کورههای قوس الکتریکی برای بهینهسازی واکنشها و جلوگیری از تولید ناخالصیها بسیار حائز اهمیت است.

علاوه بر کورهها، سیستمهای خنککننده و جداسازی نیز از جمله تجهیزات حیاتی در تولید فروسیلیس هستند. سیستمهای خنککننده برای خنکسازی سریع فروسیلیس پس از تخلیه از کوره به کار میروند. این سیستمها به جلوگیری از تشکیل ساختارهای نامطلوب و حفظ کیفیت محصول کمک میکنند. همچنین، ماشینآلات خردایش برای خرد کردن شمشهای فروسیلیس به قطعات کوچکتر و آمادهسازی برای بستهبندی و ارسال به مشتریان استفاده میشوند. سیستمهای کنترل کیفیت نیز از دیگر تجهیزات مهم در این فرآیند هستند. این سیستمها شامل تجهیزات آنالیز شیمیایی و فیزیکی برای اطمینان از کیفیت محصول نهایی و مطابقت آن با استانداردهای صنعتی هستند. استفاده از فناوریهای پیشرفته در کنترل کیفیت به تولید محصولات با خلوص بالا و کاهش ضایعات کمک میکند.

فرآیند تولید فروسیلیس

تولید فروسیلیس از طریق احیای سیلیسیم موجود در کوارتز (سنگ سیلیکا) با استفاده از کربن بهعنوان عامل احیاگر در کوره قوس الکتریکی صورت میگیرد. این فرآیند در دماهای بسیار بالا (حدود 2000 درجه سانتیگراد) انجام میشود و انرژی مورد نیاز برای احیا و ذوب مواد از طریق جریان الکتریکی تامین میشود. کورههای قوس الکتریکی با استفاده از الکترودهای گرافیتی که بهطور مستقیم به مخلوط مواد اولیه اعمال میشوند، جریان الکتریکی را به حرارت تبدیل میکنند و باعث ذوب شدن و احیای مواد میشوند.

در مرحله اول، مواد اولیه شامل سنگ سیلیکا، کک و آهن قراضه به نسبتهای معین وزنکشی و مخلوط میشوند. سپس این مخلوط وارد کوره قوس الکتریکی میشود. در دمای بالا، کربن موجود در کک با اکسیژن موجود در سیلیکا واکنش میدهد و گاز مونوکسید کربن تولید میشود. این گاز در ادامه با سیلیکا واکنش میدهد و فروسیلیس بهعنوان محصول نهایی تشکیل میشود. احیای کامل سیلیسیم نیازمند زمان و کنترل دقیق دما و ترکیب مواد اولیه است تا به کیفیت مطلوب دست یابد؛ پس از تشکیل فروسیلیس، مذاب تولید شده از کوره تخلیه میشود و به قالبهای ویژهای منتقل میشود تا به شکل شمشهای بزرگ یا قطعات کوچکتر خنک و جامد شوند. این فرآیند خنکسازی باید بهگونهای انجام شود که ساختار کریستالی و خواص مکانیکی فروسیلیس حفظ شود. پس از خنکسازی، فروسیلیس به قطعات کوچکتر خرد میشود تا برای استفاده در صنایع مختلف، آماده و بستهبندی شود.

روندهای نوین و نوآوریها در تولید فروسیلیس

با توجه به اهمیت فروسیلیس در صنایع مختلف و چالشهای زیستمحیطی مرتبط با تولید آن، روندهای نوین و نوآوریهای مختلفی در این حوزه در حال توسعه هستند. یکی از این نوآوریها، استفاده از منابع جایگزین کربن با میزان آلایندگی کمتر مانند بیومس یا منابع کربنی تجدیدپذیر است. این منابع میتوانند به کاهش انتشار گازهای گلخانهای کمک کنند و به پایداری بیشتر فرآیند تولید منجر شوند.

اتوماسیون و استفاده از سیستمهای کنترل هوشمند نیز یکی از روندهای مهم در بهینهسازی فرآیند تولید فروسیلیس است. سیستمهای اتوماسیون پیشرفته میتوانند نظارت دقیقتری بر دما، جریان و ترکیب مواد اولیه داشته باشند و به بهبود کیفیت محصول نهایی و کاهش ضایعات کمک کنند. استفاده از دادههای بزرگ و تحلیلهای پیشرفته میتواند به بهبود تصمیمگیریها در فرآیند تولید و افزایش بهرهوری منجر شود؛ همچنین، تحقیق و توسعه در زمینه استفاده از کورههای قوس الکتریکی با راندمان بالاتر و مصرف انرژی کمتر در حال انجام است. بهبود طراحی الکترودها و استفاده از مواد با دوام بیشتر برای افزایش عمر مفید کورهها نیز از جمله نوآوریهایی است که میتواند هزینههای تولید را کاهش داده و اثرات زیستمحیطی را به حداقل برساند.

یکی دیگر از نوآوریهای مهم در این حوزه، بهکارگیری روشهای جدید برای کنترل و کاهش آلودگیها است. استفاده از فناوریهای تصفیه گازهای خروجی مانند پلاسمای سرد و جاذبهای خاص میتواند به کاهش انتشار آلایندهها کمک کند. همچنین، بازیافت گازهای تولیدی بهعنوان منابع انرژی جایگزین میتواند به بهبود کارایی انرژی در تولید فروسیلیس کمک کند؛ در نهایت، توسعه فناوریهای جدید در تولید فروسیلیس نه تنها به بهبود کیفیت و کاهش هزینهها منجر میشود، بلکه نقش مهمی در حفاظت از محیط زیست و کاهش اثرات منفی این صنعت دارد. با ادامه پیشرفتهای فناورانه، انتظار میرود که تولید فروسیلیس بهصورت پایدارتری انجام شود و تأثیرات منفی آن بر محیط زیست به حداقل برسد.

- مطالعات مالی و اقتصادی - میزان سرمایهگذاری (ثابت و در گردش) - هزینههای جاری - تولیدات و ارزش تولیدات - جدول تحلیل مالی - تحلیل و درصد فروش در نقطه سربهسر - دوره بازگشت سرمایه - جدول پیشبینی ترازنامه - ارائه شاخصهای مالی - جدول محاسبات تحلیل هزینه فایده واحد - برنامۀ زمانبندی اجرا - زمانبندی اجرا - مدت زمان بهرهبرداری

دیدگاهها

هیچ دیدگاهی برای این محصول نوشته نشده است.