| عنوان فارسی : |

|

| مناسب برای: | کارآفرینان، سرمایه گذاران و کلیه کسانی که علاقمند به شروع یک کسب و کار جدید هستند. |

| نحوه دریافت فایل: | بعد از تکمیل پرداخت (خرید)، بلافاصله فایل قابل دانلود خواهد بود. |

| اصول نگارش : | براساس استانداردهای طرح توجیهی کشور و مناسب برای اخذ تسهیلات از بانک ها |

| محتوای محصول: | گزارش طرح توجیهی در 24 صفحه و در قالب ورد (WORD) قابل ویرایش و PDF آماده شده است. |

| تعداد صفحات: 24 | سال تهیه : 1404 |

| کیفیت نگارش: طلایی | قابلیت ویرایش و چاپ: دارد |

بیزینس پلن و طرح توجیهی تولید ورق گالوانیزه به سرمایهگذاران کمک میکند تا با درک کامل از جنبههای مختلف پروژه، تصمیمگیریهای آگاهانهتری انجام دهند. این اسناد شامل تحلیل بازار، برآورد هزینههای اولیه، پیشبینی درآمد، و استراتژیهای بازاریابی هستند که به سرمایهگذاران کمک میکنند تا درک بهتری از پتانسیل سودآوری و خطرات مرتبط با پروژه داشته باشند. بیزینس پلن و طرح توجیهی به طور خاص، میتوانند مسیرهای روشن و برنامههای اجرایی برای بهینهسازی عملیات، کاهش هزینهها، و افزایش بهرهوری ارائه دهند. این امر به سرمایهگذاران اطمینان میدهد که پروژه نه تنها از لحاظ مالی به صرفه است بلکه از نظر فنی و عملیاتی نیز قابل پیادهسازی و موفق خواهد بود.

شناخت بیشتر ورق گالوانیزه!

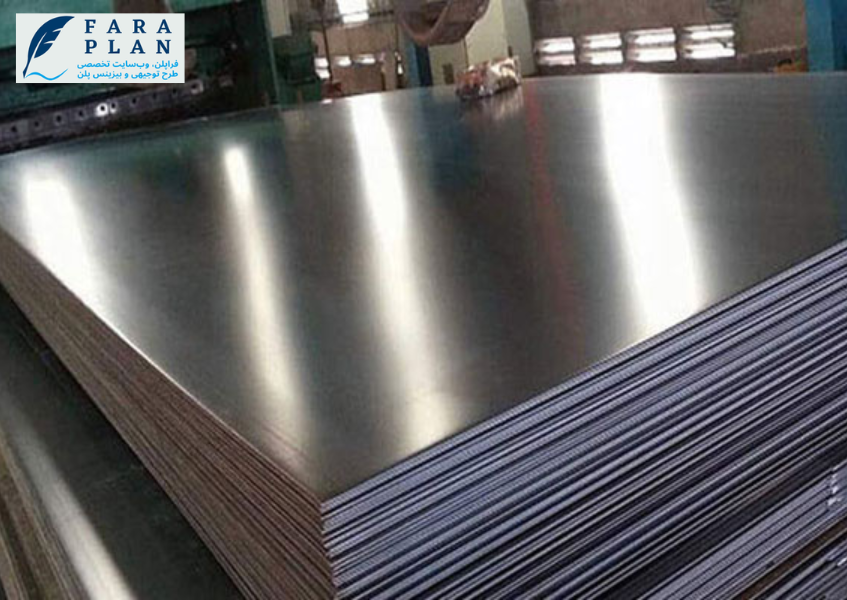

ورق گالوانیزه، نوعی ورق فولادی است که به واسطه پوششدهی با لایهای از روی، مقاومت آن در برابر خوردگی به طرز قابل توجهی افزایش مییابد. فرآیند گالوانیزاسیون به طور معمول شامل غوطهوری ورقهای فولادی در حمام مذاب روی است که در آن روی به صورت یک لایه مقاوم بر سطح فولاد نشسته و آن را در برابر آسیبهای محیطی محافظت میکند. این ورقها به دلیل ویژگیهای خاصشان در صنایع مختلف از جمله ساخت و ساز، خودروسازی، و صنایع الکترونیک کاربرد گستردهای دارند.

از لحاظ بصری، ورقهای گالوانیزه به دلیل درخشش فلزی و پوشش براق، ظاهر زیبایی دارند که به ویژه در کاربردهای نمایشی و نمای ساختمانها به چشم میآید. همچنین، این ورقها به دلیل مقاومت بالای خود در برابر زنگ زدگی و خوردگی، طول عمر بیشتری نسبت به ورقهای فولادی معمولی دارند و هزینههای نگهداری و تعمیرات را کاهش میدهند.

سرمایه اولیه برای راه اندازی کارخانه تولید ورق گالوانیزه و بررسی سود و درآمدها

جدول زیر نظر، ارائه گزارشی کلی از شرایط سرمایه ای و برآورد های مالی و اعتباری بیزینس پلن و طرح توجیهی تولید ورق گالوانیزه با احتساب مالکیت زمین است:

| عنوان فعالیت: | طرح توجیهی تولید ورق گالوانیزه |

| ظرفیت: | 70000 تن در سال |

| محل اجرا: | قابل اجرا در کلیه مناطق کشور |

| اشتغال طرح: | 79 نفر |

| سرمایه ثابت طرح: | 122.000.000.000 تومان |

| سرمایه در گردش: | 28.000.000.000 تومان |

| سرمایه گذاری کل طرح: | 140.000.000.000 تومان |

| میزان زمین طرح: | 4900 متر مربع |

| سود خالص طرح: | 69.900.000.000 تومان |

| نرخ بازدهی سرمایه: | 33% |

| مدت زمان بازگشت سرمایه: | 3 سال |

| نقطه سر به سر: | 17% |

لازم به ذکراست شما سرمایه گذار و کارآفرین عزیز می توانید با اطلاعات سلیقه ای مد نظر و اعلام جزییات مالی خود برای این پروژه یا پروژه های دیگرتان از طریق ثبت سفارش طرح های صنعتی و تولیدی اقدام به برآورد مالی و اعتباری کسب و کار خود کرده و قبل از اجرایی سازی پروژه خود چشم اندازی دقیق از جریانات نقدی طرح تان داشته باشید، آگاهی که با در دست داشتن آن می توانید اقدام به اخذ تسهیلات بانکی نمایید.

انواع ورق گالوانیزه (آلی، فلزی، معدنی)

ورقهای گالوانیزه بر اساس نوع پوشش و فرآیند تولید به دستههای مختلفی تقسیم میشوند که مهمترین آنها شامل ورقهای گالوانیزه آلی، فلزی، و معدنی است. ورقهای گالوانیزه آلی، که به آنها ورقهای گالوانیزه با پوشش پلیمری نیز گفته میشود، به علاوه بر پوشش روی، با لایهای از مواد پلیمری نظیر پلیاستر یا PVC پوشانده میشوند. این لایههای اضافی باعث میشود که ورقها مقاومتر در برابر عوامل شیمیایی و محیطی باشند و علاوه بر آن، به آنها زیبایی و رنگهای متنوعی بدهند.

ورقهای گالوانیزه فلزی، که به طور مستقیم با استفاده از روشهای گالوانیزاسیون گرم تولید میشوند، از پوشش روی خالص برخوردارند. این ورقها به دلیل سطح صاف و مقاومت بالای خود در برابر خوردگی و زنگ زدگی، برای کاربردهای صنعتی و ساختمانی مناسب هستند. فرآیند تولید آنها شامل غوطهوری ورقهای فولادی در حمام روی مذاب است که این روی به سطح ورق متصل شده و یک لایه محافظ ایجاد میکند.

ورقهای گالوانیزه معدنی، که به طور معمول در فرآیند تولید به مواد معدنی افزوده میشوند، ویژگیهای منحصر به فردی نظیر مقاومت در برابر حرارت و ضربه را به ارمغان میآورند. این ورقها معمولاً در کاربردهایی که نیاز به مقاومت بالا در برابر شرایط محیطی سخت دارند، مورد استفاده قرار میگیرند. مواد معدنی اضافه شده به ورقها به افزایش دوام و عمر مفید آنها کمک میکند.

موارد مصرف و کاربرد ورقهای گالوانیزه

ورقهای گالوانیزه به دلیل ویژگیهای منحصر به فردشان در طیف وسیعی از صنایع کاربرد دارند. در صنعت ساخت و ساز، این ورقها به طور گسترده در تولید نماهای ساختمانی، سقفهای شیبدار، و پوششهای ضد زنگ مورد استفاده قرار میگیرند. مقاومت بالای ورقهای گالوانیزه در برابر خوردگی و زنگ زدگی باعث میشود که این محصولات انتخابی ایدهآل برای ساختمانهایی با شرایط جوی سخت باشند؛ علاوه بر صنعت ساخت و ساز، ورقهای گالوانیزه در صنایع خودروسازی نیز کاربرد فراوانی دارند. این ورقها به عنوان قطعات بدنه خودرو، شاسی و محافظهای زیرین خودروها استفاده میشوند. مقاومت بالای ورقهای گالوانیزه در برابر خوردگی و آسیبهای مکانیکی به افزایش عمر مفید قطعات و کاهش هزینههای تعمیرات و نگهداری خودروها کمک میکند.

مواد اولیه و بررسی تجهیزات لازم برای راه اندازی کارخانه تولید ورق گالوانیزه

برای راهاندازی یک کارخانه تولید ورق گالوانیزه، انتخاب مواد اولیه با کیفیت و تجهیزات مناسب از اهمیت ویژهای برخوردار است. اولین و مهمترین ماده اولیه، ورقهای فولادی هستند که باید دارای استانداردهای مشخصی از نظر ضخامت و کیفیت باشند. این ورقها به عنوان پایه کار، باید به دقت بررسی و تأمین شوند تا نتیجه نهایی از نظر کیفیت و مقاومت مطابق با استانداردهای بینالمللی باشد.

در زمینه تجهیزات، یکی از مهمترین دستگاهها، کورههای گالوانیزاسیون هستند که برای ذوب کردن و پوششدهی روی به کار میروند. این کورهها باید توانایی حفظ دماهای بالا و کنترل دقیق دما را داشته باشند. همچنین، تجهیزات پیشرفتهای برای شستوشوی ورقهای فولادی قبل از فرآیند گالوانیزاسیون و سیستمهای خنککننده پس از فرآیند نیز نیاز است تا کیفیت پوشش روی و عملکرد نهایی محصول تضمین شود.

تجهیزات دیگری که در این کارخانهها مورد استفاده قرار میگیرند شامل سیستمهای اتوماسیون برای کنترل فرآیند تولید، دستگاههای برش و بستهبندی، و تجهیزات آزمایشگاهی برای بررسی کیفیت ورقهای تولیدی است. تمامی این تجهیزات باید با استانداردهای جهانی همخوانی داشته و قادر به ارائه محصولاتی با کیفیت و مطابق با نیازهای بازار باشند.

دانش فنی و پروسه تولید ورق گالوانیزه در کارخانه

فرآیند تولید ورق گالوانیزه شامل چندین مرحله کلیدی است که هر یک به دقت و تخصص خاص خود نیاز دارد. ابتدا، ورقهای فولادی به منظور آمادهسازی برای فرآیند گالوانیزاسیون، به دقت شستوشو میشوند. این شستوشو به وسیله محلولهای شیمیایی انجام میشود تا هر گونه آلودگی، روغن، و زنگ زدگی از سطح ورقها پاک شود. این مرحله اهمیت زیادی دارد زیرا هرگونه آلودگی میتواند کیفیت نهایی پوشش روی را تحت تأثیر قرار دهد. پس از شستوشو، ورقها وارد مرحله پیشگرمایش میشوند که در آنها به دمایی مناسب برای گالوانیزاسیون میرسند. این دما باید به گونهای تنظیم شود که روی مذاب به درستی به سطح ورقها بچسبد و یک پوشش یکنواخت و مقاوم ایجاد کند. پس از پیشگرمایش، ورقها به داخل کورههای گالوانیزاسیون منتقل میشوند. در این کورهها، ورقها در حمام مذاب روی غوطهور شده و پوشش روی بر سطح آنها تشکیل میشود.

مرحله بعدی، خنک کردن ورقها پس از خروج از کوره است که با استفاده از سیستمهای خنککننده انجام میشود. این خنکسازی باید به گونهای انجام شود که پوشش روی به درستی بر روی ورقها ثابت شده و از آسیب دیدن آن جلوگیری شود. پس از خنک شدن، ورقها به واحد برش و بستهبندی منتقل میشوند. در این مرحله، ورقها به اندازههای مورد نظر برش داده شده و بستهبندی میشوند تا برای حمل و نقل و عرضه به بازار آماده شوند.

در نهایت، برای تضمین کیفیت نهایی محصولات، ورقهای تولیدی تحت آزمایشات مختلفی از جمله آزمونهای مقاومت در برابر خوردگی، ضخامت پوشش روی، و تستهای فیزیکی و مکانیکی قرار میگیرند. این آزمایشات به اطمینان از اینکه ورقهای گالوانیزه تولیدی مطابق با استانداردهای بینالمللی و نیازهای مشتریان هستند، کمک میکند.

چالشهای مسیر راه اندازی کارخانه تولید ورق گالوانیزه

راهاندازی کارخانه تولید ورق گالوانیزه با چالشهای متعددی همراه است که میتواند بر موفقیت پروژه تأثیرگذار باشد. یکی از بزرگترین چالشها، تأمین مواد اولیه با کیفیت است که مستلزم بررسیهای دقیق و ایجاد روابط پایدار با تأمینکنندگان معتبر میباشد. نوسانات قیمت و کیفیت مواد اولیه میتواند بر هزینههای تولید و نهایتاً بر سودآوری کارخانه تأثیرگذار باشد.

چالش دیگر، تأمین و نگهداری تجهیزات پیشرفته و تکنولوژیهای مورد نیاز برای تولید است. دستگاهها و تجهیزات مورد استفاده در فرآیند گالوانیزاسیون باید به روز و مطابق با استانداردهای جهانی باشند. همچنین، هزینههای بالای نگهداری و تعمیرات این تجهیزات میتواند به عنوان یکی از موانع اصلی در مسیر راهاندازی و بهرهبرداری از کارخانه محسوب شود.

- مطالعات مالی و اقتصادی - میزان سرمایهگذاری (ثابت و در گردش) - هزینههای جاری - تولیدات و ارزش تولیدات - جدول تحلیل مالی - تحلیل و درصد فروش در نقطه سربهسر - دوره بازگشت سرمایه - جدول پیشبینی ترازنامه - ارائه شاخصهای مالی - جدول محاسبات تحلیل هزینه فایده واحد - برنامۀ زمانبندی اجرا - زمانبندی اجرا - مدت زمان بهرهبرداری

دیدگاهها

هیچ دیدگاهی برای این محصول نوشته نشده است.