| عنوان فارسی : |

|

| مناسب برای: | کارآفرینان، سرمایه گذاران و کلیه کسانی که علاقمند به شروع یک کسب و کار جدید هستند. |

| نحوه دریافت فایل: | بعد از تکمیل پرداخت (خرید)، بلافاصله فایل قابل دانلود خواهد بود. |

| اصول نگارش : | براساس استانداردهای طرح توجیهی کشور و مناسب برای اخذ تسهیلات از بانک ها |

| محتوای محصول: | گزارش طرح توجیهی در 37 صفحه و در قالب ورد (WORD) قابل ویرایش و PDF آماده شده است. |

| تعداد صفحات: 37 | سال تهیه : 1404 |

| کیفیت نگارش: طلایی | قابلیت ویرایش و چاپ: دارد |

بیزینس پلن و طرح توجیهی تولید گرانول پلیمری به سرمایهگذار کمک میکند تا مسیر اجرایی پروژه را با دقت و اطمینان بیشتری طی کند. این مستندات شامل تحلیلهای جامع مالی، فنی و بازار است که به سرمایهگذار تصویری روشن از هزینهها، درآمدها، سودآوری و فرصتهای بازار ارائه میدهند. همچنین، بیزینس پلن به شناسایی ریسکها و ارائه استراتژیهای مقابله با آنها میپردازد و نقشه راهی برای مراحل اجرایی و پیشرفت پروژه ترسیم میکند. با استفاده از این اطلاعات، سرمایهگذار میتواند تصمیمات بهتری اتخاذ کرده، منابع خود را بهینه تخصیص دهد و احتمال موفقیت پروژه را افزایش دهد.

سرمایه اولیه برای راه اندازی کارخانه تولید گرانول پلیمری و بررسی سود و درآمد ها

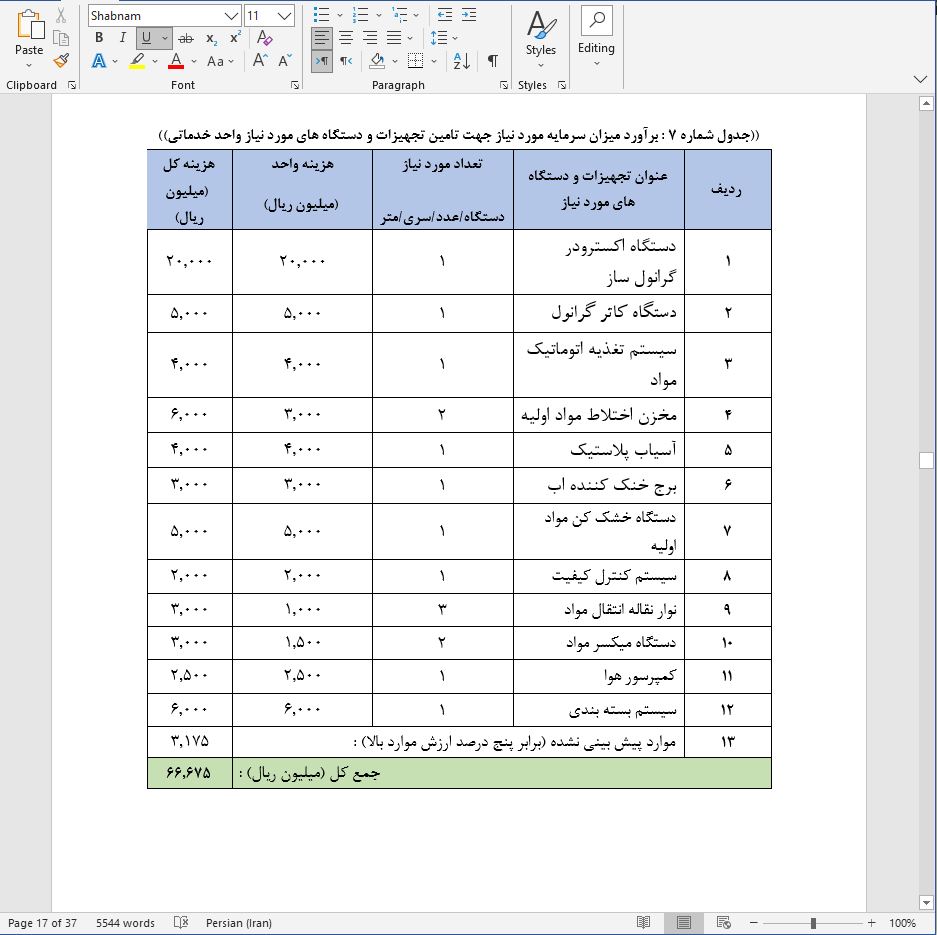

جدول زیر نظر، ارائه گزارشی کلی از شرایط سرمایه ای و برآورد های مالی و اعتباری بیزینس پلن و طرح توجیهی تولید گرانول پلیمری با احتساب مالکیت زمین است:

| عنوان فعالیت: | طرح توجیهی تولید گرانول پلیمری |

| ظرفیت: | 800 تن گرانول در سال |

| محل اجرا: | قابل اجرا در کلیه مناطق کشور |

| اشتغال طرح: | 45 نفر |

| سرمایه ثابت طرح: | 570191 میلیون ریال |

| سرمایه در گردش: | 44699 میلیون ریال |

| سرمایه گذاری کل طرح: | 614890 میلیون ریال |

| میزان زمین طرح: | 5000 مترمربع |

| سود خالص طرح: | 268993 میلیون ریال |

| نرخ بازدهی سرمایه: | 44% |

| مدت زمان بازگشت سرمایه: | 2.3 سال |

| نقطه سر به سر: | 39% |

لازم به ذکراست شما سرمایه گذار و کارآفرین عزیز می توانید با اطلاعات سلیقه ای مد نظر و اعلام جزییات مالی خود برای این پروژه یا پروژه های دیگرتان از طریق ثبت سفارش طرح های صنعتی و تولیدی اقدام به برآورد مالی و اعتباری کسب و کار خود کرده و قبل از اجرایی سازی پروژه خود چشم اندازی دقیق از جریانات نقدی طرح تان داشته باشید، آگاهی که با در دست داشتن آن می توانید اقدام به اخذ تسهیلات بانکی نمایید.

محاسبات طرح توجیهی تولید گرانول پلیمری وب سایت فراپلن در قالب ورد (WORD) و PDF با دقیق ترین محاسبات انجام شده است که تصویر زیر به عنوان نمونه ای از این فایل است:

آشنایی با گرانول پلیمری!

گرانولهای پلیمری، نوعی از مواد اولیه هستند که از فرآیند پلیمریزاسیون به دست میآیند و به شکل دانههای کوچک و یکنواخت تولید میشوند. این مواد، در صنعت پلاستیک و لاستیک به عنوان ماده پایه برای تولید محصولات مختلف مورد استفاده قرار میگیرند. فرآیند تولید این گرانولها شامل ترکیب و پلیمر کردن مواد شیمیایی برای ایجاد مواد پلیمری با خواص مشخص است که سپس به صورت گرانولهای کوچک درآمده و آماده استفاده در مراحل بعدی تولید میشود.

گرانولهای پلیمری از اهمیت ویژهای در صنایع مختلف برخوردارند. این مواد به دلیل ویژگیهای منحصر به فرد خود، از جمله قابلیت انحلال، انعطافپذیری و مقاومت در برابر شرایط محیطی، به طور گستردهای در تولید محصولات پلاستیکی و لاستیکی به کار میروند. همچنین، فرایند تولید گرانولها به گونهای طراحی شده است که مواد اولیه را به شکل نهایی و با ویژگیهای خاصی تبدیل کند که برای استفادههای صنعتی مناسب باشد؛ علاوه بر این، گرانولهای پلیمری به دلیل توانایی بازیافت و استفاده مجدد، به کاهش ضایعات و حفظ منابع طبیعی کمک میکنند. این مواد به راحتی قابل حمل و نگهداری هستند و فرایند تولید آنها معمولاً شامل مراحل مختلفی است که از کیفیت و کارایی نهایی محصولات اطمینان حاصل میکند. در نتیجه، گرانولهای پلیمری نقش بسیار مهمی در صنعت پلاستیک و لاستیک ایفا میکنند.

انواع گرانول پلیمری!

گرانولهای پلیمری انواع مختلفی دارند که هر یک از آنها ویژگیها و کاربردهای خاص خود را دارند. یکی از مهمترین انواع گرانولهای پلیمری، پلی اتیلن است. این نوع گرانول به دلیل خواص مکانیکی و شیمیایی مناسب، به طور گستردهای در تولید محصولات پلاستیکی مانند بطریها، کیسهها و فیلمهای پلاستیکی استفاده میشود. پلی اتیلن به دلیل انعطافپذیری و مقاومت در برابر ضربه، در بسیاری از کاربردهای صنعتی و خانگی مورد توجه قرار دارد.

پلی پروپیلن نیز یکی دیگر از انواع گرانولهای پلیمری است که به دلیل مقاومت بالا در برابر حرارت و مواد شیمیایی، در تولید محصولات مقاوم و پایدار به کار میرود. این نوع گرانول به طور معمول در تولید قطعات خودرو، لوازم خانگی و بستهبندیهای صنعتی استفاده میشود. ویژگیهای دیگر پلی پروپیلن شامل سبکی و مقاومت در برابر مواد شیمیایی است که آن را برای کاربردهای خاص مناسب میکند.

پلی استایرن و گرانول PVC نیز از دیگر انواع گرانولهای پلیمری هستند که به دلیل خواص منحصر به فرد خود در کاربردهای مختلف مورد استفاده قرار میگیرند. پلی استایرن به دلیل شفافیت و قابلیت شکلپذیری خوب، در تولید ظروف یکبار مصرف و بستهبندیهای شفاف کاربرد دارد. گرانول PVC به دلیل مقاومت بالا در برابر آب و مواد شیمیایی، در تولید لولهها و قطعات ساختاری مورد استفاده قرار میگیرد.

مهمترین کاربردهای گرانول پلیمری

گرانولهای پلیمری کاربردهای گستردهای در صنایع مختلف دارند. یکی از مهمترین کاربردهای آنها در صنعت بستهبندی است. مواد پلیمری به دلیل ویژگیهایی مانند انعطافپذیری و مقاومت در برابر رطوبت، در تولید بستهبندیهای مختلف مانند فیلمهای پلاستیکی، کیسهها و بطریها به کار میروند. این بستهبندیها به حفظ و نگهداری محصولات کمک کرده و از آسیبهای محیطی جلوگیری میکنند.

در صنعت خودروسازی نیز گرانولهای پلیمری کاربردهای زیادی دارند. این مواد به دلیل مقاومت بالا و وزن سبک، در تولید قطعات مختلف خودرو مانند داشبوردها، پانلهای درب و قطعات تزئینی استفاده میشوند. استفاده از گرانولهای پلیمری در صنعت خودروسازی به بهبود عملکرد و کاهش وزن خودروها کمک میکند، که نتیجه آن افزایش بهرهوری سوخت و کاهش آلودگی است؛ علاوه بر این، گرانولهای پلیمری در صنعت ساخت و ساز نیز کاربرد دارند. به عنوان مثال، گرانولهای PVC در تولید لولهها و اتصالات استفاده میشوند که به دلیل مقاومت بالا در برابر خوردگی و مواد شیمیایی، برای کاربردهای صنعتی و ساختمانی مناسب هستند. همچنین، گرانولهای پلیمری در تولید مصالح ساختمانی مانند کفپوشها و عایقهای حرارتی و صوتی به کار میروند.

تجهیزات مورد نیاز در خط تولید گرانول

مهم ترین و اصلی ترین تجهیزات و ماشین آلات لازم برای خط تولید گرانول، عبارتند از:

- خط تولید گرانول: خط تولید گرانول شامل مجموعهای از دستگاهها و تجهیزات است که برای تولید گرانولهای پلیمری به کار میروند. این خط به گونهای طراحی شده است که تمام مراحل تولید را به صورت پیوسته و هماهنگ انجام میدهد. تجهیزات موجود در این خط به هم متصل هستند و به طور خودکار و منظم عملیات تولید را پیش میبرند.

- دستگاه سنجش دما و رطوبت: این دستگاهها برای نظارت و کنترل شرایط محیطی در طی فرآیند تولید استفاده میشوند. دما و رطوبت مناسب برای کیفیت نهایی گرانولها بسیار حیاتی است. دستگاههای سنجش دما و رطوبت، اطلاعات دقیق و بلادرنگ را ارائه میدهند و به تنظیم شرایط محیطی کمک میکنند تا از تغییرات ناخواسته جلوگیری شود.

- دستگاه تزریق: دستگاه تزریق برای انتقال مواد پلیمری به قالبها و ایجاد شکل نهایی گرانولها استفاده میشود. این دستگاهها مواد مذاب را تحت فشار به داخل قالبها تزریق کرده و پس از شکلگیری، آنها را به شکل دانههای گرانولی درآورده و به مرحله بعدی منتقل میکنند. این دستگاهها به دقت بالایی نیاز دارند تا محصول نهایی با کیفیت مناسب تولید شود.

- دستگاه خشککن: برای حذف رطوبت اضافی از مواد اولیه که ممکن است به کیفیت گرانولها آسیب بزند، از دستگاههای خشککن استفاده میشود. این دستگاهها میتوانند از نوع خشککنهای هوای گرم، خشککنهای تحت خلا، یا سایر سیستمهای خشکسازی باشند. خشککنها به تنظیم شرایط مطلوب برای فرآیند تولید کمک میکنند.

- دستگاه پرس: دستگاه پرس برای فشردهسازی و شکلدهی مواد پلیمری به کار میرود. این دستگاه به تنظیم دقیق فشار و دما نیاز دارد تا مواد به شکل مناسب و یکنواخت درآیند. دستگاههای پرس میتوانند به صورت دستی یا اتوماتیک عمل کنند و برای تولید گرانولهای با کیفیت بالا ضروری هستند.

- دستگاه سیلو: دستگاههای سیلو برای ذخیرهسازی مواد اولیه و گرانولهای تولیدشده استفاده میشوند. این دستگاهها به طور معمول برای ذخیرهسازی حجمهای بزرگ مواد طراحی شدهاند و به تسهیل جابجایی و مدیریت مواد کمک میکنند. سیلوها باید به طور مؤثر از ورود آلودگی و رطوبت جلوگیری کنند.

- دستگاه میکسر: دستگاههای میکسر برای مخلوط کردن یکنواخت مواد اولیه و افزودنیها به کار میروند. این دستگاهها معمولاً دارای تیغههای مخلوطکننده و سیستمهای کنترل برای اطمینان از ترکیب مناسب مواد هستند. میکسرها به بهبود یکنواختی و کیفیت نهایی گرانولها کمک میکنند.

- دستگاه بستهبندی: دستگاههای بستهبندی برای بستهبندی گرانولها در کیسهها، کارتنها یا سایر بستهبندیها استفاده میشوند. این دستگاهها میتوانند به صورت اتوماتیک یا نیمهاتوماتیک عمل کنند و به حفظ کیفیت گرانولها و تسهیل در حمل و نقل کمک میکنند.

- دستگاه بالانسر: دستگاههای بالانسر برای جابجایی و انتقال مواد در خط تولید به کار میروند. این دستگاهها به ویژه در جابجایی مواد سنگین و حجیم مفید هستند و به کاهش نیاز به نیروی انسانی و بهبود کارایی تولید کمک میکنند.

- دستگاه برش: دستگاههای برش برای برش گرانولها به اندازههای مطلوب استفاده میشوند. این دستگاهها میتوانند شامل برشهای چاقویی، برشهای حلقهای، یا سایر سیستمهای برش باشند که به دقت اندازهگیری کرده و گرانولها را به قطعات یکنواخت تبدیل میکنند.

- دستگاه مقوا: برای بستهبندی نهایی گرانولها، از دستگاههای مقوا استفاده میشود که بستهبندی را در کارتنها یا جعبههای مقوایی انجام میدهند. این دستگاهها به ایجاد بستهبندیهای مقاوم و مناسب برای حمل و نقل کمک میکنند.

- دستگاه فلزیاب: دستگاههای فلزیاب برای شناسایی و حذف هرگونه قطعات فلزی ناخواسته از گرانولها استفاده میشوند. این دستگاهها به حفظ کیفیت و جلوگیری از آسیب به تجهیزات در مراحل بعدی تولید کمک میکنند.

- دستگاه اندازهگیری وزن: برای کنترل دقیق وزن گرانولها و بستههای نهایی، از دستگاههای اندازهگیری وزن استفاده میشود. این دستگاهها به دقت وزن را اندازهگیری کرده و به تنظیم مقادیر مناسب کمک میکنند.

- دستگاه خمیرسازی: دستگاههای خمیرسازی برای ترکیب و آمادهسازی مواد پلیمری با افزودنیهای مختلف به کار میروند. این دستگاهها بهویژه برای مخلوط کردن مواد اولیه به صورت یکنواخت و تضمین کیفیت نهایی گرانولها اهمیت دارند. دستگاههای خمیرسازی معمولاً دارای سیستمهای گرمکن و مخلوطکن هستند که به ترکیب بهتر و یکنواختتر مواد کمک میکنند.

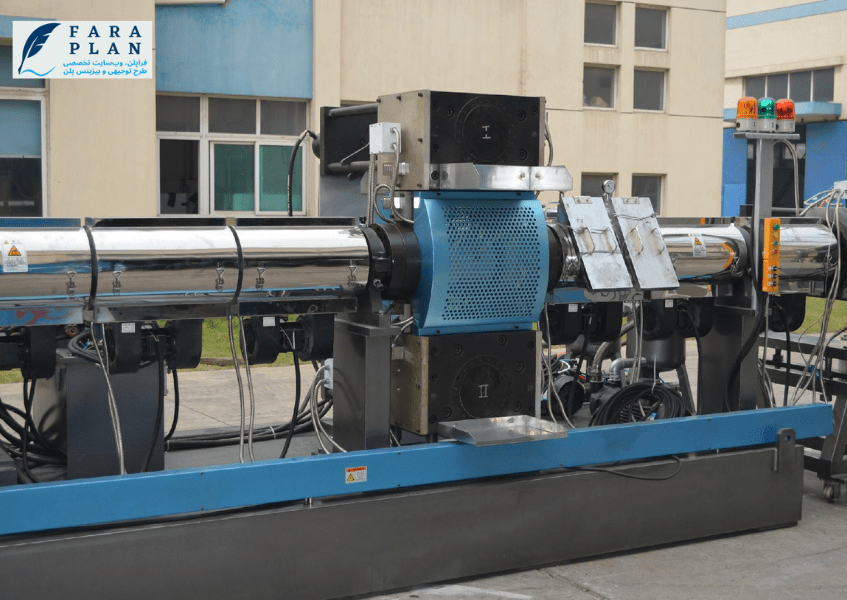

- دستگاه اکسترودر: دستگاه اکسترودر یکی از کلیدیترین تجهیزات در فرآیند تولید گرانول است. این دستگاه به وسیله فشار و حرارت مواد پلیمری را ذوب کرده و به شکل پیوسته درمیآورد. اکسترودر دارای نوار پیچدار است که مواد را به سمت جلو هدایت کرده و تحت شرایط مشخص حرارت میدهد. نتیجه این فرآیند، تولید مواد پلیمری مذاب است که از طریق نازلها به شکل گرانولهای کوچک در میآید.

- دستگاه ترموفرم: دستگاههای ترموفرم برای شکلدهی و فرمدهی نهایی به گرانولها قبل از بستهبندی استفاده میشوند. این دستگاهها به تنظیم دما و فشار برای ایجاد فرمهای خاص و دلخواه کمک میکنند و از این طریق کیفیت و ویژگیهای نهایی محصول را بهبود میبخشند.

- دستگاه غربالگری: دستگاههای غربالگری برای جدا کردن گرانولهای غیرهمگن و غیر استاندارد از گرانولهای با کیفیت استفاده میشوند. این دستگاهها معمولاً به کمک غربالهای مختلف، گرانولها را بر اساس اندازه و کیفیت طبقهبندی کرده و از ورود مواد نامطلوب به مراحل بعدی تولید جلوگیری میکنند.

- دستگاه سوزنی: دستگاههای سوزنی برای انجام عملیاتهای خاص مانند تصفیه و بهبود کیفیت گرانولها استفاده میشوند. این دستگاهها معمولاً برای حذف ذرات ناخالصی و تصفیه مواد به کار میروند تا کیفیت نهایی محصول افزایش یابد.

- دستگاه شستشو: دستگاههای شستشو برای تمیز کردن گرانولها و مواد اولیه قبل از ورود به مراحل بعدی تولید استفاده میشوند. این دستگاهها به حذف آلودگیها و ذرات خارجی کمک کرده و کیفیت محصول نهایی را تضمین میکنند.

- دستگاه ترمیم: دستگاههای ترمیم برای اصلاح و بازیابی گرانولهای معیوب یا آسیبدیده به کار میروند. این دستگاهها به ترمیم نقصهای ایجاد شده در فرآیند تولید کمک میکنند و از دور ریز مواد جلوگیری میکنند.

- دستگاه انتقال مواد: دستگاههای انتقال مواد برای جابجایی و انتقال گرانولها و مواد اولیه در داخل خط تولید استفاده میشوند. این دستگاهها شامل نوار نقالهها، پمپها و سیستمهای هوایی هستند که به بهبود کارایی و تسهیل در جریان مواد کمک میکنند.

تجهیزات مورد نیاز برای تولید گرانولهای پلیمری هر یک نقش حیاتی در بهینهسازی فرآیند تولید و تضمین کیفیت نهایی محصولات ایفا میکنند. از آمادهسازی مواد اولیه و خشککردن آنها گرفته تا اکستروژن، خنکسازی، برش، بستهبندی و کنترل کیفیت، هر مرحله به کمک دستگاههای خاصی انجام میشود که به هماهنگی و کارایی خط تولید کمک میکنند. استفاده از تجهیزات پیشرفته و به روز، تأثیر قابل توجهی بر کیفیت و عملکرد نهایی گرانولهای پلیمری دارد و به تولید محصولات با ویژگیهای مطلوب و استانداردهای بالا کمک میکند.

فرآیند تولید گرانول پلیمری در کارخانه

فرآیند تولید گرانول پلیمری شامل چندین مرحله تخصصی و پیوسته است که هر کدام نقش مهمی در دستیابی به محصول نهایی با کیفیت بالا ایفا میکند. این مراحل به طور کلی شامل آمادهسازی مواد اولیه، اکستروژن، خنکسازی، برش، و بستهبندی است. هر یک از این مراحل با استفاده از تجهیزات خاصی انجام میشود که در ادامه به تفصیل توضیح داده خواهد شد.

- آمادهسازی مواد اولیه: این مرحله شامل تأمین و آمادهسازی مواد پایه برای تولید گرانول است. مواد اولیه معمولاً شامل پلیمرهای خام، افزودنیها، رنگها و مواد شیمیایی دیگر هستند. این مواد به دقت از نظر کیفیت و مقدار بررسی میشوند تا نسبتهای صحیح برای تولید گرانولهای با ویژگیهای مطلوب رعایت شود. برای این منظور، از دستگاههای توزین و مخلوطکن استفاده میشود.

- خشککردن مواد اولیه: پلیمرها و مواد اولیه ممکن است حاوی رطوبت اضافی باشند که میتواند به کیفیت گرانولها آسیب بزند. برای جلوگیری از این مشکل، مواد اولیه باید به طور کامل خشک شوند. دستگاههای خشککن، مانند خشککنهای هوای گرم یا خشککنهای تحت خلا، برای این منظور به کار میروند. این دستگاهها رطوبت را به طور مؤثر از مواد اولیه حذف کرده و شرایط مناسب برای فرآیند تولید فراهم میآورند.

- پلیمرسازی و اکستروژن: در این مرحله، مواد اولیه به دستگاههای اکسترودر منتقل میشوند. دستگاه اکسترودر به وسیله فشار و حرارت، مواد اولیه را ذوب کرده و به شکل پیوسته درمیآورد. اکستروژن شامل دو بخش اصلی است: (الف) فرآیند ذوب، که در آن پلیمرها تحت حرارت بالا قرار میگیرند و به حالت مایع درمیآیند، و (ب) فرآیند شکلدهی، که در آن مواد مذاب از طریق نازلها به شکل دانههای گرانولی خارج میشوند. این مرحله نیاز به کنترل دقیق دما و فشار دارد تا ویژگیهای فیزیکی و شیمیایی گرانولها حفظ شود.

- کولینگ (خنکسازی): پس از خروج از دستگاه اکسترودر، گرانولها به سرعت باید خنک شوند تا از چسبندگی و تغییر شکل آنها جلوگیری شود. سیستمهای خنککننده، مانند حمامهای آب سرد یا جریانهای هوای سرد، برای این منظور استفاده میشوند. خنکسازی مناسب باعث میشود که گرانولها به سرعت به دمای محیط برسند و به شکل نهایی و مطلوب درآیند.

- برش به اندازههای مطلوب: گرانولهای خنکشده باید به اندازههای یکنواخت و مشخص برش داده شوند. دستگاههای برش، مانند برشهای حلقهای یا چاقویی، برای این کار استفاده میشوند. این دستگاهها به دقت اندازهگیری کرده و گرانولها را به قطعات کوچکتر و یکنواخت تبدیل میکنند که برای استفاده در فرآیندهای بعدی مناسب هستند.

- بستهبندی و ذخیرهسازی: گرانولهای تولیدشده پس از برش باید بستهبندی شوند تا آماده حمل و نقل شوند. دستگاههای بستهبندی، مانند پرکنها و سیلرها، برای بستهبندی گرانولها در کیسهها، کارتنها یا سایر بستهبندیها استفاده میشوند. این مرحله به جلوگیری از آلودگی و حفظ کیفیت گرانولها کمک میکند. بستهبندی مناسب همچنین به سهولت در حمل و نقل و انبارداری کمک میکند.

- کنترل کیفیت و آزمونهای نهایی: در آخرین مرحله، گرانولها تحت آزمونهای کیفی قرار میگیرند تا اطمینان حاصل شود که استانداردهای مورد نظر را برآورده میکنند. این آزمونها میتوانند شامل بررسیهای فیزیکی (مانند اندازه و شکل)، شیمیایی (مانند ترکیب و خلوص)، و عملکردی (مانند مقاومت و انعطافپذیری) باشند. گرانولهای تایید شده به انبار منتقل شده و برای استفاده در تولیدات صنعتی آماده میشوند.

- مطالعات مالی و اقتصادی - میزان سرمایهگذاری (ثابت و در گردش) - هزینههای جاری - تولیدات و ارزش تولیدات - جدول تحلیل مالی - تحلیل و درصد فروش در نقطه سربهسر - دوره بازگشت سرمایه - جدول پیشبینی ترازنامه - ارائه شاخصهای مالی - جدول محاسبات تحلیل هزینه فایده واحد - برنامۀ زمانبندی اجرا - زمانبندی اجرا - مدت زمان بهرهبرداری

دیدگاهها

هیچ دیدگاهی برای این محصول نوشته نشده است.