| عنوان فارسی : |

|

| مناسب برای: | کارآفرینان، سرمایه گذاران و کلیه کسانی که علاقمند به شروع یک کسب و کار جدید هستند. |

| نحوه دریافت فایل: | بعد از تکمیل پرداخت (خرید)، بلافاصله فایل قابل دانلود خواهد بود. |

| اصول نگارش : | براساس استانداردهای طرح توجیهی کشور و مناسب برای اخذ تسهیلات از بانک ها |

| محتوای محصول: | گزارش طرح توجیهی در 27 صفحه و در قالب ورد (WORD) قابل ویرایش و PDF آماده شده است. |

| تعداد صفحات: 27 | سال تهیه : 1404 |

| کیفیت نگارش: طلایی | قابلیت ویرایش و چاپ: دارد |

بیزینس پلن و طرح توجیهی برای راهاندازی کارخانه عملیات حرارتی (سختکاری فولاد) نقش حیاتی در جذب سرمایهگذاران و موفقیت پروژه ایفا میکند. این مستندات به سرمایهگذاران کمک میکنند تا با چشمانداز واضح و دقیقی از اهداف، نیازها و روند اجرایی پروژه آشنا شوند. بیزینس پلن شامل تحلیل بازار، برآورد هزینهها و درآمدها، و استراتژیهای بازاریابی است که میتواند به تصمیمگیریهای مالی و سرمایهگذاری کمک کند. طرح توجیهی همچنین جزئیات فنی، برنامه زمانبندی و مزایای اقتصادی پروژه را توضیح میدهد و به سرمایهگذاران این امکان را میدهد که ارزیابی دقیقی از پتانسیل موفقیت و سودآوری پروژه داشته باشند.

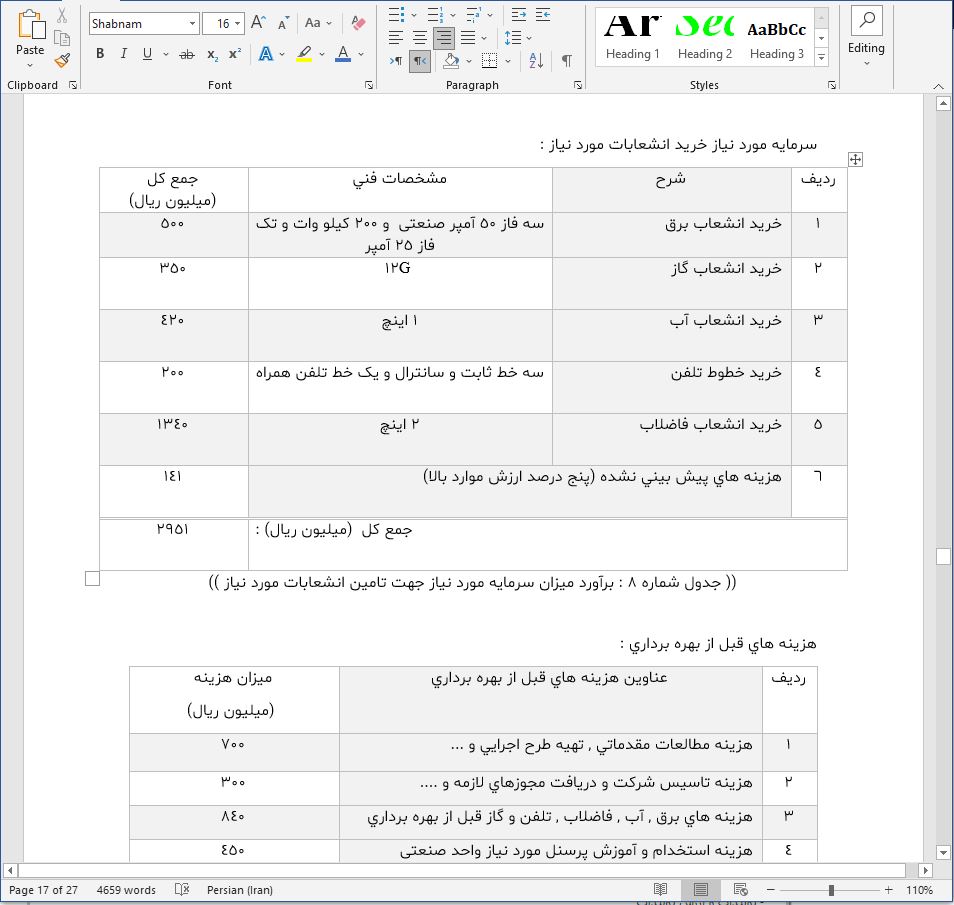

محاسبات طرح توجیهی راه اندازی کارخانه عملیات حرارتی وب سایت فراپلن در قالب ورد (WORD) و PDF با دقیق ترین محاسبات انجام شده است که تصویر زیر به عنوان نمونه ای از این فایل است:

عملیات حرارتی روی فولاد چیست؟

عملیات حرارتی فرآیندی است که در آن فولاد یا سایر فلزات تحت دماهای بالا و پایین بهطور کنترلشده قرار میگیرند تا خواص فیزیکی و مکانیکی آنها بهبود یابد. این فرآیند شامل گرم کردن، نگهداری در دماهای خاص و سپس سرد کردن مواد است که باعث تغییرات ساختاری در ساختار بلوری فولاد میشود. هدف اصلی از این عملیات، تغییر ویژگیهایی چون سختی، استحکام، انعطافپذیری و مقاومت به خوردگی فولاد است تا این مواد بتوانند عملکرد بهتری در کاربردهای مختلف داشته باشند.

عملیات حرارتی معمولاً در مراحل تولید فولاد و در تولید قطعات فولادی انجام میشود. این فرآیند به نوع فولاد، خواص مورد نظر و کاربرد نهایی بستگی دارد. فرآیندهای متداول شامل آنیلینگ، کربندهی، سختکاری و بازپخت است که هرکدام با هدف خاصی انجام میشود تا خواص مطلوب را در فولاد ایجاد کند. انتخاب روش مناسب برای عملیات حرارتی تأثیر زیادی بر کیفیت و عملکرد نهایی محصول دارد.

سرمایه اولیه برای راه اندازی کارخانه عملیات حرارتی (سخت کاری فولاد) و بررسی سود و درآمدها

جدول زیر نظر، ارائه گزارشی کلی از شرایط سرمایه ای و برآورد های مالی و اعتباری بیزینس پلن و طرح توجیهی راه اندازی کارخانه عملیات حرارتی( سخت کاری فولاد) با احتساب خرید زمین است:

| عنوان فعالیت: | طرح توجیهی راه اندازی کارخانه عملیات حرارتی ( سخت کاری فولاد) |

| ظرفیت: | به ارزش 2186000 میلیون ریال |

| محل اجرا: | قابل اجرا در کلیه مناطق کشور |

| اشتغال طرح: | 288 نفر |

| سرمایه ثابت طرح: | 2929705 میلیون ریال |

| سرمایه در گردش: | 107624 میلیون ریال |

| سرمایه گذاری کل طرح: | 3037329 میلیون ریال |

| میزان زمین طرح: | 3100 مترمربع |

| سود خالص طرح: | 760340 میلیون ریال |

| نرخ بازدهی سرمایه: | 25% |

| مدت زمان بازگشت سرمایه: | 4 سال |

| نقطه سر به سر: | 46% |

لازم به ذکراست شما سرمایه گذار و کارآفرین عزیز می توانید با اطلاعات سلیقه ای مد نظر و اعلام جزییات مالی خود برای این پروژه یا پروژه های دیگرتان از طریق ثبت سفارش طرح های صنعتی و تولیدی اقدام به برآورد مالی و اعتباری کسب و کار خود کرده و قبل از اجرایی سازی پروژه خود چشم اندازی دقیق از جریانات نقدی طرح تان داشته باشید، آگاهی که با در دست داشتن آن می توانید اقدام به اخذ تسهیلات بانکی نمایید.

انواع روش های عملیات حرارتی

روشهای مختلف عملیات حرارتی شامل فرآیندهای متنوعی هستند که بر اساس نوع فولاد و نیازهای خاص طراحی میشوند. یکی از رایجترین روشها، آنیلینگ است که در آن فولاد به دماهای بالا گرم شده و سپس به آرامی سرد میشود تا تنشهای داخلی کاهش یابد و ساختار کریستالی بهبود یابد. این روش معمولاً برای بهبود انعطافپذیری و کاهش سختی استفاده میشود.

روش دیگر، سختکاری است که در آن فولاد به دماهای بسیار بالا گرم شده و سپس بهطور ناگهانی در آب یا روغن سرد میشود تا سختی آن افزایش یابد. این روش باعث میشود که فولاد دارای مقاومت بالا در برابر سایش و تغییر شکل باشد. علاوه بر این، فرآیند کربندهی به فولاد اجازه میدهد تا سطح آن با کربن اشباع شده و از این طریق سختی و مقاومت سطحی آن افزایش یابد.

بررسی انواع روشهای مناسب این فرآیند روی فولاد

در انتخاب روشهای عملیات حرارتی مناسب برای فولاد، باید به ویژگیهای خاص فولاد و کاربرد نهایی آن توجه کرد. برای مثال، اگر هدف افزایش سختی و مقاومت در برابر سایش است، سختکاری و کربندهی روشهای مناسب خواهند بود. در مقابل، اگر نیاز به بهبود انعطافپذیری و کاهش تنشهای داخلی است، آنیلینگ و بازپخت گزینههای بهتری هستند؛ همچنین، نوع فولاد و خواص آن تأثیر زیادی بر انتخاب روش مناسب دارد. فولادهای ابزار و فولادهای کربنی نیاز به روشهای مختلفی دارند تا بهترین عملکرد را در شرایط کاری مختلف ارائه دهند. برای مثال، فولادهای ابزار معمولاً به سختکاری و آلیس کردن نیاز دارند تا بتوانند عملکرد خوبی در شرایط سخت کاری داشته باشند، در حالی که فولادهای کربنی معمولاً نیاز به روشهای سادهتری برای بهبود خواص خود دارند.

آشنایی جامع و کلی با کورههای عملیات حرارتی!

کورههای عملیات حرارتی، تجهیزاتی هستند که برای انجام فرآیندهای حرارتی مورد استفاده قرار میگیرند و از انواع مختلفی تشکیل شدهاند. این کورهها معمولاً شامل سیستمهای گرمایش و کنترل دما هستند که به دقت دما را تنظیم و حفظ میکنند. کورههای عملیات حرارتی میتوانند به صورت الکتریکی یا با استفاده از سوختهای فسیلی عمل کنند و هر کدام دارای ویژگیها و کاربردهای خاص خود هستند.

کورههای الکتریکی، بهطور معمول برای عملیات حرارتی دقیق و با دماهای بالا مورد استفاده قرار میگیرند. این کورهها دارای قابلیت کنترل دقیق دما و زمان هستند که برای فرآیندهایی چون سختکاری و آنیلینگ بسیار مناسب است. در مقابل، کورههای با سوختهای فسیلی بیشتر برای کاربردهای صنعتی با ظرفیتهای بالا و نیاز به هزینههای عملیاتی کمتر استفاده میشوند.

تجهیزات لازم برای راه اندازی این کارخانه (سختکاری فولاد)

راهاندازی یک کارخانه عملیات حرارتی نیازمند تجهیزات متنوع و تخصصی است که شامل کورهها، سیستمهای خنککننده، و دستگاههای کنترل و نظارت میشود. یکی از مهمترین تجهیزات، کورههای عملیات حرارتی هستند که باید با توجه به نوع فرآیند و ظرفیت مورد نیاز انتخاب شوند. این کورهها باید قادر به دستیابی به دماهای دقیق و نگهداری آنها به مدت زمان مشخص باشند.

علاوه بر کورهها، تجهیزات خنککننده نیز اهمیت زیادی دارند. این تجهیزات شامل سیستمهای آبخنک و روغنخنک هستند که برای سرد کردن سریع و یکنواخت فولاد پس از عملیات حرارتی مورد استفاده قرار میگیرند. سیستمهای خنککننده باید به گونهای طراحی شوند که بتوانند نرخ خنک شدن را به دقت کنترل کنند تا از بروز تنشهای حرارتی و تغییرات ناخواسته در ساختار فولاد جلوگیری شود؛ همچنین، تجهیزات اندازهگیری و کنترل دما از دیگر تجهیزات ضروری در کارخانههای عملیات حرارتی هستند. این تجهیزات شامل سنسورها، ترموکوپلها و سیستمهای کنترل خودکار میشوند که برای نظارت و تنظیم دما و سایر پارامترهای عملیاتی به کار میروند. این تجهیزات باید دارای دقت بالا و قابلیت اطمینان باشد تا فرآیند عملیات حرارتی به درستی انجام شود و کیفیت محصولات تضمین گردد.

دانش فنی و پروسه کاری کارخانه های عملیات حرارتی

برای راهاندازی و بهرهبرداری موفق از یک کارخانه عملیات حرارتی، داشتن دانش فنی و تسلط بر پروسههای کاری ضروری است. اولین مرحله در این فرآیند، انتخاب و نصب تجهیزات مناسب است که باید بهدقت انتخاب شوند تا متناسب با نیازهای عملیاتی کارخانه باشند. انتخاب درست کورهها، سیستمهای خنککننده و ابزارهای اندازهگیری و کنترل، نقش کلیدی در موفقیت فرآیند دارد؛ پس از نصب تجهیزات، باید فرآیندهای عملیاتی بهطور کامل تست و کالیبره شوند. این شامل تنظیم دماهای مختلف، زمانهای گرمکردن و سردکردن، و بررسی عملکرد سیستمهای خنککننده است. این مرحله بسیار مهم است زیرا کوچکترین اشتباه در تنظیمات میتواند تأثیر زیادی بر کیفیت محصولات نهایی داشته باشد.

مرحله بعدی، آموزش کارکنان و تکنسینها است. کارکنان باید با فرآیندهای مختلف عملیات حرارتی آشنا شوند و توانایی استفاده از تجهیزات را بهدست آورند. این آموزش شامل آشنایی با دستورالعملهای ایمنی، روشهای کنترل کیفیت و نحوه انجام عملیات مختلف است که برای بهرهبرداری بهینه از کارخانه ضروری است. کنترل کیفیت نیز بخش مهمی از پروسه کاری است. برای اطمینان از اینکه محصولات نهایی با مشخصات مطلوب تولید میشوند، باید تستها و بازرسیهای دورهای انجام شود. این شامل بررسی سختی، استحکام و سایر خواص مکانیکی فولاد است تا از تطابق آنها با استانداردها و الزامات مشتریان اطمینان حاصل شود؛ فرآیند بهینهسازی نیز به منظور افزایش کارایی و کاهش هزینهها باید بهطور مداوم انجام شود. این شامل تحلیل عملکرد تجهیزات، بررسی نیازهای مصرف انرژی، و ارزیابی بهرهوری عملیات است. بهینهسازی فرآیندها میتواند به کاهش هزینههای عملیاتی و افزایش کیفیت محصولات کمک کند.

در نهایت، بهروز بودن با آخرین تکنولوژیها و روشهای علمی در زمینه عملیات حرارتی از اهمیت ویژهای برخوردار است. این شامل استفاده از نرمافزارهای پیشرفته برای مدلسازی و شبیهسازی فرآیندها و همچنین اجرای تحقیق و توسعه برای بهبود مداوم تکنیکها و فرآیندها است.

- مطالعات مالی و اقتصادی - میزان سرمایهگذاری (ثابت و در گردش) - هزینههای جاری - تولیدات و ارزش تولیدات - جدول تحلیل مالی - تحلیل و درصد فروش در نقطه سربهسر - دوره بازگشت سرمایه - جدول پیشبینی ترازنامه - ارائه شاخصهای مالی - جدول محاسبات تحليل هزينه فايده واحد - برنامۀ زمانبندی اجرا - زمانبندی اجرا - مدت زمان بهرهبرداری

دیدگاهها

هیچ دیدگاهی برای این محصول نوشته نشده است.