| عنوان فارسی : |

|

| مناسب برای: | کارآفرینان، سرمایه گذاران و کلیه کسانی که علاقمند به شروع یک کسب و کار جدید هستند. |

| نحوه دریافت فایل: | بعد از تکمیل پرداخت (خرید)، بلافاصله فایل قابل دانلود خواهد بود. |

| اصول نگارش : | براساس استانداردهای طرح توجیهی کشور و مناسب برای اخذ تسهیلات از بانک ها |

| محتوای محصول: | گزارش طرح توجیهی در 33 صفحه و در قالب ورد (WORD) قابل ویرایش و PDF آماده شده است. |

| تعداد صفحات: 33 | سال تهیه : 1404 |

| کیفیت نگارش: طلایی | قابلیت ویرایش و چاپ: دارد |

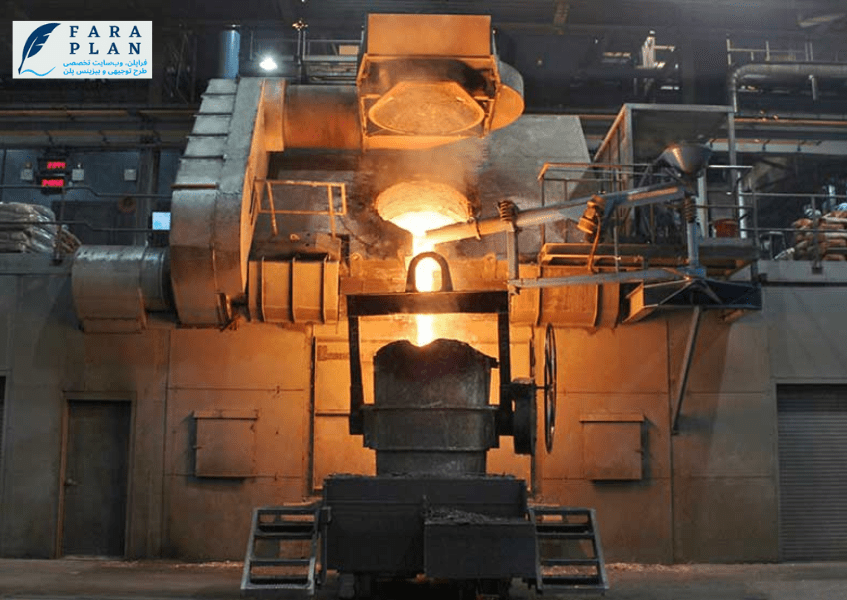

طرح توجیهی تولید کوره ذوب القایی و قوس الکتریکی به سرمایهگذاران کمک میکند تا بهطور مؤثری وام و تسهیلات بانکی دریافت کنند. این طرح به بانکها و موسسات مالی نشان میدهد که پروژه از لحاظ اقتصادی و مالی کاملاً ارزیابی شده و دارای پتانسیل سودآوری بالا است. با ارائه جزئیات دقیق از تحلیل بازار، برنامه مالی، نیازهای سرمایهگذاری، و پیشبینیهای درآمدی و هزینهای، طرح توجیهی اعتماد بانکها را جلب کرده و به اثبات میرساند که سرمایهگذاری در تولید این کورهها دارای ریسک مالی مدیریتشده و توجیهپذیر است. همچنین، این طرح میتواند به ارائه تضمینات لازم و فراهم آوردن مستندات لازم برای تأمین مالی و دریافت تسهیلات کمک کند، که به نوبه خود به تسریع و تسهیل فرآیند تأمین منابع مالی برای اجرای پروژه کمک میکند.

تجهیزات و سرمایه اولیه لازم برای راه اندازی کارخانه تولید کوره ذوب القایی و قوس الکتریکی و بررسی سود و درآمد ها

مهم ترین و اصلی ترین تجهیزات و ماشین آلات لازم برای خط تولید کوره ذوب القایی و قوس الکرتیکی، عبارتند از:

- ماشین تراشکاری دو متری

- دریل ستونی رادیال

- دستگاه برش پلاسما با کلیه تجهیزات مربوطه

- دستگاه رکتیفایر A 630 و تجهیزات کامل الکترونیکی

- دستگاه ساخت کوئل های مخصوص مقاطع کوره ها و سلف ها

- دستگاه بوبین پیچ (

- جرثقیل سقفی TON 15 انیورسال

- تجهیزات طراحی و ساخت تعمیرات مدارات الکترونیکی

- دیزل ژنراتور

- دستگاه هوا گاز استیلن

- ابزارهای اندازه گیری و تست وسایل الکترونیکی و صنعتی

- ابزار آلات کارگاهی

- دستگاه جوش آرگون همراه با تجهیزات کامل

- دستگاه پرس هیدرولیک

- تجهیزات آزمایشگاهی آب و پارامترهای آب کوره های القائی

- تجهیزات کالیبراسیون سیستم های اندازه گیری واحد

- پرس و قالب

- دینام جوش

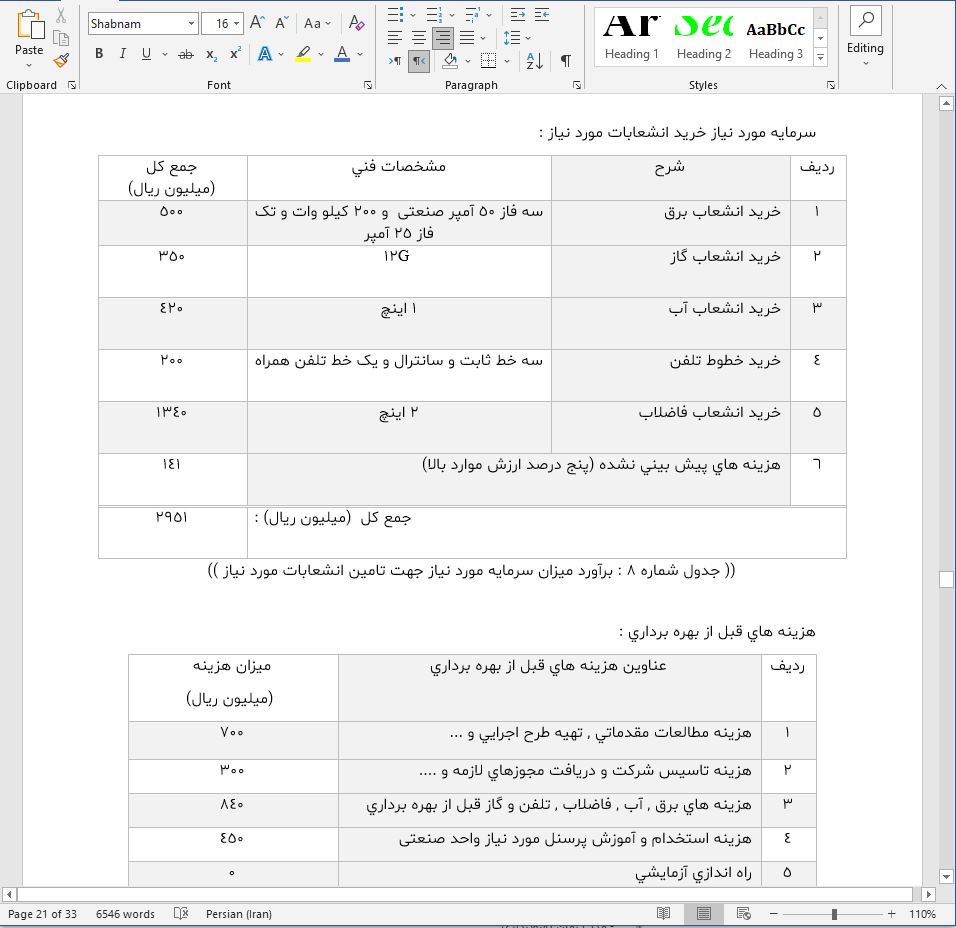

محاسبات طرح توجیهی تولید کوره ذوب القایی و قوس الکتریکی وب سایت فراپلن در قالب ورد (WORD) و PDF با دقیق ترین محاسبات انجام شده است که تصویر زیر به عنوان نمونه ای از این فایل است:

جدول زیر نظر، ارائه گزارشی کلی از شرایط سرمایه ای و برآورد های مالی و اعتباری بیزینس پلن و طرح توجیهی تولید کوره ذوب القایی و قوس الکتریکی با احتساب خرید زمین است:

| عنوان فعالیت: | تولید کوره ذوب القایی و قوس الکتریکی |

| ظرفیت: | تولید 273 عدد در سال |

| محل اجرا: | قابل اجرا در کلیه مناطق کشور |

| اشتغال طرح: | 288 نفر |

| سرمایه ثابت طرح: | 2929705 میلیون ریال |

| سرمایه در گردش: | 107624 میلیون ریال |

| سرمایه گذاری کل طرح: | 3037329 میلیون ریال |

| میزان زمین طرح: | 3100 مترمربع |

| سود خالص طرح: | 760340 میلیون ریال |

| نرخ بازدهی سرمایه: | 25% |

| مدت زمان بازگشت سرمایه: | 4 سال |

| نقطه سر به سر: | 46% |

لازم به ذکراست شما سرمایه گذار و کارآفرین عزیز می توانید با اطلاعات سلیقه ای مد نظر و اعلام جزییات مالی خود برای این پروژه یا پروژه های دیگرتان از طریق ثبت سفارش طرح های صنعتی و تولیدی اقدام به برآورد مالی و اعتباری کسب و کار خود کرده و قبل از اجرایی سازی پروژه خود چشم اندازی دقیق از جریانات نقدی طرح تان داشته باشید، آگاهی که با در دست داشتن آن می توانید اقدام به اخذ تسهیلات بانکی نمایید.

نگاهی کلی به کوره ذوب القایی و قوس الکتریکی و کاربرد آنها!

کورههای ذوب القایی و قوس الکتریکی به عنوان دو فناوری پیشرفته و اساسی در صنعت ذوب فلزات، نقشی کلیدی در فرآیندهای تولید و پردازش انواع فلزات و آلیاژها ایفا میکنند. این کورهها به دلیل تواناییهای منحصر به فرد خود در تولید حرارت و ذوب فلزات، به طور گستردهای در صنایع مختلف از جمله خودروسازی، ساخت و ساز، و تولید تجهیزات صنعتی به کار میروند. کورههای ذوب القایی از طریق استفاده از میدانهای الکترومغناطیسی برای تولید حرارت عمل میکنند. این نوع کورهها به طور ویژه برای ذوب فلزات غیرآهنی مانند آلومینیوم، مس، و آلیاژهای خاص طراحی شدهاند و به دلیل توانایی در ایجاد دماهای بسیار بالا، برای ساخت قطعات پیچیده و بازیافت فلزات مورد استفاده قرار میگیرند. همچنین، این کورهها در تولید محصولات خاص صنعتی که نیاز به کنترل دقیق و کیفیت بالا دارند، بسیار موثر هستند.

در مقایسه، کورههای قوس الکتریکی از جریان الکتریکی برای ایجاد حرارت لازم برای ذوب فلزات استفاده میکنند. این کورهها با ایجاد قوس الکتریکی بین الکترودها و مواد فلزی، دمای مورد نیاز برای ذوب فلزات را فراهم میکنند. کورههای قوس الکتریکی به طور عمده در تولید فولاد و آلیاژهای آهنی کاربرد دارند و به دلیل قابلیتهای خود در تولید مقادیر زیاد از فولاد و قطعات بزرگ، در صنایع سنگین و تولید مقادیر بالای محصولات فلزی بسیار مهم هستند. این کورهها همچنین در تولید فلزات با ترکیب و خواص ویژه که نیاز به کنترل دقیق دما دارند، نقش بسزایی ایفا میکنند. از این رو، کورههای قوس الکتریکی به عنوان ابزارهای کلیدی در فرآیندهای صنعتی بزرگ و تولید مقادیر زیاد از محصولات فلزی با کیفیت بالا شناخته میشوند.

تفاوت کوره ذوب القایی و قوس الکتریکی

کورههای ذوب القایی و قوس الکتریکی هر دو برای ذوب فلزات طراحی شدهاند، اما در عملکرد و کاربردهای آنها تفاوتهای اساسی وجود دارد. یکی از تفاوتهای اصلی میان این دو نوع کوره، روشهای حرارتی است که برای تولید حرارت به کار میروند. کورههای ذوب القایی از میدانهای الکترومغناطیسی برای تولید حرارت استفاده میکنند که نیاز به دماهای بسیار بالا دارد. این کورهها به دلیل ایجاد حرارت یکنواخت و دقیق، معمولاً برای ذوب فلزات غیرآهنی و آلیاژهای خاص مناسبتر هستند. در مقابل، کورههای قوس الکتریکی با ایجاد قوس الکتریکی بین الکترودها و مواد فلزی، حرارت لازم برای ذوب فلزات را تأمین میکنند. این کورهها برای تولید فولاد و آلیاژهای آهنی طراحی شدهاند و به دلیل طراحی سادهتر و ظرفیتهای بزرگتر، در تولید مقادیر زیاد از فولاد و قطعات بزرگ بسیار موثرند.

در زمینه کنترل دما، کورههای ذوب القایی توانایی بسیار بالایی دارند و میتوانند دما را با دقت بالا تنظیم کنند. این ویژگی به آنها این امکان را میدهد که برای تولید آلیاژهای خاص و دقیق که نیاز به کنترل دقیق دما دارند، بسیار مناسب باشند. به طور کلی، کورههای ذوب القایی برای تولید آلیاژهای خاص و فلزات با کیفیت بالا مناسبتر هستند، در حالی که کورههای قوس الکتریکی به دلیل طراحی و ساختار سادهتر خود، معمولاً برای تولید فولاد و آلیاژهای آهنی به کار میروند.

علاوه بر این، سرعت ذوب یکی دیگر از تفاوتهای مهم میان این دو نوع کوره است. کورههای ذوب القایی به دلیل ایجاد حرارت یکنواخت و کنترلشده، معمولاً سریعتر از کورههای قوس الکتریکی فلزات را ذوب میکنند. این ویژگی موجب میشود که کورههای ذوب القایی در فرآیندهایی که نیاز به سرعت بالا و تولید آلیاژهای دقیق دارند، کارایی بیشتری داشته باشند. از سوی دیگر، کورههای قوس الکتریکی برای ظرفیتهای بزرگتر و تولید مقادیر زیادی از فولاد طراحی شدهاند و به دلیل ظرفیتهای بالاتر خود، در این زمینه سریعتر عمل میکنند. همچنین، کورههای ذوب القایی برای ذوب فلزات غیرآهنی و آلیاژهای خاص مناسبتر هستند، در حالی که کورههای قوس الکتریکی عمدتاً برای تولید فولاد و آلیاژهای آهنی مورد استفاده قرار میگیرند.

انواع کوره ذوب القایی

کورههای ذوب القایی به چندین نوع مختلف تقسیم میشوند که هر یک برای کاربردهای خاص و با ویژگیهای منحصر به فرد طراحی شدهاند. یکی از انواع اصلی این کورهها، کورههای ذوب القایی با فرکانس پایین هستند. این کورهها از فرکانسهای پایینتر برای تولید حرارت استفاده میکنند و معمولاً برای ذوب فلزات با نقطه ذوب بالا و تولید مقادیر زیاد از فلزات مناسباند. به دلیل استفاده از فرکانسهای پایین، این کورهها قادرند حرارت یکنواخت و قدرتمندی تولید کنند که برای ذوب فلزات با دمای ذوب بالا و در مقادیر زیاد بسیار مؤثر است.

کورههای ذوب القایی با فرکانس بالا به دلیل استفاده از فرکانسهای بالاتر، برای ذوب فلزات با نقطه ذوب پایینتر و تولید آلیاژهای خاص طراحی شدهاند. این کورهها معمولاً در صنایع الکترونیک، تولید قطعات دقیق، و تولید آلیاژهای خاص کاربرد دارند. استفاده از فرکانسهای بالاتر در این کورهها باعث ایجاد حرارت دقیقتر و یکنواختتر میشود که برای تولید محصولات با ویژگیهای خاص و دقت بالا بسیار مهم است.

کورههای ذوب القایی با حرارت القایی مستقیم برای ذوب فلزات به طور مستقیم از طریق میدانهای الکترومغناطیسی طراحی شدهاند. این کورهها به دلیل کارایی بالا و حرارت یکنواخت، در صنایع تولیدی و بازیافت فلزات به کار میروند. طراحی این کورهها به گونهای است که حرارت به طور مستقیم به فلز منتقل میشود و این امر موجب افزایش سرعت ذوب و کاهش زمان تولید میشود. این نوع کورهها به ویژه در تولید فلزات با کیفیت بالا و بازیافت فلزات موثر هستند.

کورههای ذوب القایی با دمش گاز نیز برای افزایش کارایی ذوب و بهبود کیفیت فلزات از دمش گازها استفاده میکنند. این روش به کاهش آلودگی و بهبود خواص مکانیکی فلزات کمک میکند. استفاده از گازها در فرآیند ذوب موجب کاهش میزان پسماند و بهبود کیفیت فلزات تولیدی میشود و این کورهها به طور خاص برای تولید فلزات با خواص ویژه و کیفیت بالا در صنعت بازیافت فلزات کاربرد دارند.

اجزای مختلف کوره ذوب القایی و نقش هر کدام

کورههای ذوب القایی شامل اجزای متنوعی هستند که هر یک نقش خاصی در فرآیند ذوب فلزات ایفا میکنند. هسته کوره یکی از اجزای اصلی است که معمولاً از مواد نسوز ساخته میشود و برای نگهداری و محافظت از فلز مذاب طراحی شده است. این بخش باید دارای مقاومت بالایی در برابر دماهای بسیار بالا باشد تا بتواند حرارت شدید را تحمل کند و عملکرد مطلوبی را در فرآیند ذوب ارائه دهد. هسته کوره به عنوان بخش اصلی، نقش مهمی در حفظ و کنترل دما و جلوگیری از نشت حرارت دارد.

سیستم القای الکترومغناطیسی شامل سیمپیچهای القای الکترومغناطیسی است که جریان الکتریکی را برای ایجاد میدان مغناطیسی و تولید حرارت لازم برای ذوب فلزات فراهم میکند. این سیستم یکی از اجزای کلیدی کورههای ذوب القایی است که با تولید حرارت یکنواخت و کنترل شده، به ذوب فلزات کمک میکند و کیفیت ذوب را بهبود میبخشد. سیستم القای الکترومغناطیسی به دلیل ایجاد حرارت به صورت غیرمستقیم و یکنواخت، از اهمیت زیادی برخوردار است.

سیستم تغذیه انرژی شامل منابع تغذیه و سیستمهای کنترلی است که انرژی الکتریکی لازم برای سیمپیچهای القای الکترومغناطیسی را تأمین میکند. این سیستم برای تأمین انرژی لازم و کنترل دقیق فرآیند ذوب حیاتی است و به عملکرد بهینه کوره کمک میکند. تأمین انرژی به صورت پیوسته و با کیفیت بالا برای عملکرد صحیح کوره بسیار مهم است و هرگونه نقص در این سیستم میتواند به کاهش کارایی کوره منجر شود.

سیستم خنککننده برای جلوگیری از افزایش دمای بیش از حد و حفظ عملکرد بهینه کوره به کار میرود. این سیستمها معمولاً شامل مبدلهای حرارتی و گردش مایع خنککننده هستند که به حفظ دمای مناسب کوره و جلوگیری از آسیب به اجزای داخلی آن کمک میکنند. در کورههای ذوب القایی، کنترل دما و خنکسازی مناسب اجزا، از اهمیت بالایی برخوردار است تا به عملکرد پایدار و بهینه کوره کمک کند و از بروز مشکلات فنی و خرابی جلوگیری شود.

درپوش کوره به عنوان یکی دیگر از اجزای مهم، برای جلوگیری از خروج حرارت و محافظت از فلز مذاب طراحی شده است. این درپوش به طور مؤثر از نشت حرارت جلوگیری میکند و به حفظ دمای مطلوب در داخل کوره کمک میکند. طراحی درپوش به گونهای است که بتواند به طور کامل از نشت گازها و مواد آلاینده به محیط بیرون جلوگیری کند و از این طریق به بهبود کیفیت فلز مذاب و کاهش آلودگیهای زیستمحیطی کمک نماید. این ویژگی باعث میشود که فرآیند ذوب به طور ایمن و با کیفیت بالا انجام شود و از انتشار مواد آلاینده به محیط جلوگیری شود.

ویژگیهای کوره ذوب القایی

کورههای ذوب القایی به دلیل ویژگیهای خاص خود در صنعت فلزات شناخته شده و مورد استفاده قرار میگیرند. یکی از ویژگیهای برجسته این کورهها توانایی بالای آنها در کنترل دقیق دما است. این ویژگی به کورههای ذوب القایی امکان میدهد تا دما را به صورت بسیار دقیق تنظیم کنند، که برای تولید آلیاژهای خاص و مطابق با استانداردهای دقیق بسیار حائز اهمیت است. کنترل دقیق دما به این معنی است که میتوان به راحتی ویژگیهای فیزیکی و شیمیایی فلزات را تنظیم کرد و از تولید محصولات با کیفیت بالا و خواص مطلوب اطمینان حاصل کرد. این دقت در کنترل دما به ویژه در تولید آلیاژهای با ویژگیهای خاص و در فرآیندهای پیچیده بسیار مهم است.

کارایی بالا یکی دیگر از ویژگیهای بارز کورههای ذوب القایی است. این کورهها با استفاده از میدانهای الکترومغناطیسی برای تولید حرارت، معمولاً کارایی بالایی در ذوب فلزات دارند و میتوانند به سرعت فلزات را ذوب کنند. این کارایی بالا به معنای کاهش زمان تولید و افزایش بهرهوری در فرآیند ذوب است. کاهش زمان تولید به معنی افزایش سرعت پردازش و کاهش هزینههای تولید است که بهبود عملکرد کلی سیستم تولید را به دنبال دارد.

کورههای ذوب القایی معمولاً میزان آلودگی و پسماند را کاهش میدهند و به حفظ محیط زیست کمک میکنند. استفاده از این کورهها به دلیل روشهای پیشرفته ذوب و کنترل دقیق، منجر به کاهش تولید گازهای آلاینده و پسماندهای زیستمحیطی میشود. این ویژگی به معنای کاهش تاثیرات منفی بر روی محیط زیست و بهبود شرایط کار در صنایع تولیدی است. به علاوه، کورههای ذوب القایی به دلیل توانایی در استفاده بهینه از انرژی و کاهش مصرف منابع، به عنوان گزینهای پایدار و محیطزیستدوست در صنعت فلزات شناخته میشوند.

بررسی ویژه کاربردهای کوره ذوب القایی

کورههای ذوب القایی در طیف وسیعی از صنایع و برای کاربردهای مختلف مورد استفاده قرار میگیرند. در صنعت تولید فلزات غیرآهنی، مانند آلومینیوم و مس، این کورهها به دلیل توانایی در تولید حرارتهای بسیار بالا و کنترل دقیق دما، برای ذوب و پردازش این فلزات به کار میروند. فرآیند ذوب آلومینیوم و مس در کورههای ذوب القایی به دلیل خواص ویژه این فلزات و نیاز به کنترل دقیق دما، با کیفیت بالا و بهینه انجام میشود. همچنین، در صنایع بازیافت فلزات، کورههای ذوب القایی برای بازیافت فلزات قدیمی و تبدیل آنها به محصولات جدید و باکیفیت استفاده میشوند.

در صنایع تولید آلیاژهای خاص، کورههای ذوب القایی به دلیل توانایی در تولید آلیاژهایی با ترکیب و خواص خاص، کاربرد زیادی دارند. این کورهها به دلیل توانایی در تنظیم دقیق ترکیب شیمیایی و کنترل دما، برای تولید آلیاژهای پیشرفته و با خواص فیزیکی و شیمیایی منحصر به فرد مورد استفاده قرار میگیرند. به علاوه، در صنعت ساخت قطعات پیچیده و دقیق، کورههای ذوب القایی به دلیل قابلیتهای خود در ایجاد دماهای بسیار بالا و حرارت یکنواخت، برای تولید قطعات با دقت بالا و مطابق با استانداردهای صنعتی به کار میروند.

بررسی ویژه کاربردهای کوره قوس الکتریکی

کورههای قوس الکتریکی عمدتاً در صنایع تولید فولاد و آلیاژهای آهنی به کار میروند. این کورهها با استفاده از قوس الکتریکی برای تولید حرارت، به طور خاص در تولید فولاد و پردازش مواد آهنی با ویژگیهای خاص مورد استفاده قرار میگیرند. فرآیند تولید فولاد با استفاده از کورههای قوس الکتریکی به دلیل توانایی این کورهها در تولید مقادیر زیادی از فولاد و کنترل دما به طور مؤثر، در صنایع بزرگ و کارخانههای تولید فولاد کاربرد دارد.

در صنعت تولید قطعات بزرگ و سنگین، کورههای قوس الکتریکی به دلیل توانایی در تولید مقادیر زیاد از مواد فلزی و حجم بالای تولید، بسیار مهم هستند. این کورهها با طراحیهای بزرگتر و ظرفیتهای بالا، به تولید قطعات سنگین و بزرگ که نیاز به مقادیر زیادی از فولاد دارند، کمک میکنند. همچنین، در صنایع تولید فولاد با ترکیب و خواص ویژه، کورههای قوس الکتریکی به دلیل قابلیتهای خود در ایجاد حرارت یکنواخت و کنترل دقیق دما، برای تولید فولاد با ویژگیهای خاص و مطابق با استانداردهای صنعتی کاربرد دارند.

کورههای قوس الکتریکی همچنین در صنایع بازیافت فلزات آهنی و تولید محصولات جدید از مواد بازیافتی استفاده میشوند. این کورهها به دلیل توانایی در پردازش مواد بازیافتی و تولید محصولات جدید با کیفیت بالا، در صنعت بازیافت فلزات بسیار موثر هستند. استفاده از کورههای قوس الکتریکی در این زمینه به کاهش پسماند و بهبود کیفیت محصولات بازیافتی کمک میکند و به عنوان گزینهای پایدار و کارآمد در صنعت بازیافت فلزات شناخته میشود.

در نهایت، کورههای قوس الکتریکی به دلیل طراحی سادهتر و توانایی در تولید مقادیر زیادی از محصولات فلزی، به عنوان ابزارهای کلیدی در فرآیندهای صنعتی بزرگ و تولید مقادیر زیاد از محصولات فلزی با کیفیت بالا شناخته میشوند. این کورهها با استفاده از قوس الکتریکی برای ایجاد حرارت، به تولید فولاد و آلیاژهای آهنی کمک میکنند و به دلیل قابلیتهای خود در پردازش مواد فلزی و تولید مقادیر زیاد، در صنایع سنگین و بزرگ کاربرد گستردهای دارند.

فرآیند تولید کوره های ذوب القایی و قوس الکتریکی در کارخانه

فرآیند تولید کورههای ذوب القایی به طور کلی شامل چندین مرحله کلیدی است که هر یک از این مراحل به نوبه خود نقش مهمی در ساخت و بهرهبرداری بهینه از این تجهیزات ایفا میکند. نخستین مرحله، بررسی و طراحی اولیه است که در آن نیازهای بازار و الزامات خاص مشتریان به دقت تحلیل میشود. تیمهای مهندسی با توجه به این تحلیلها، طراحی دقیق کورههای ذوب القایی و قوس الکتریکی را آغاز میکنند. این طراحی شامل انتخاب مناسبترین مواد اولیه، تعیین ابعاد و مشخصات فنی و انتخاب فناوریهای مورد نیاز برای تولید کورهها است.

پس از نهایی شدن طراحی، مرحله تهیه مواد اولیه آغاز میشود. مواد مورد نیاز برای ساخت کورهها، شامل مواد نسوز، سیمپیچهای القایی و سایر اجزای الکتریکی و مکانیکی، به دقت تهیه و بررسی میشود. کیفیت و ویژگیهای این مواد باید با استانداردهای بالا همراستا باشد تا عملکرد مطلوب کورهها تضمین شود. سپس، در مرحله ساخت و مونتاژ اجزا، هر یک از این مواد به طور دقیق به تولید و ساخت اجزای مختلف کورهها میپردازد. این مرحله شامل ساخت هسته کوره، سیمپیچهای القایی، سیستمهای تغذیه انرژی و سیستمهای خنککننده است و پس از ساخت، اجزا مختلف کوره به هم مونتاژ میشوند.

در مرحله بعد، کورههای مونتاژ شده تحت تستهای دقیق قرار میگیرند تا عملکرد آنها ارزیابی شود. این تستها شامل بررسی عملکرد حرارتی، کنترل دما و ارزیابی سیستمهای خنککننده و انرژی است. هدف از این تستها، اطمینان از عملکرد صحیح و مطابقت کورهها با مشخصات فنی مورد نظر است. در صورت وجود هر گونه نقص یا ایراد، اصلاحات لازم انجام میشود تا کورهها به استانداردهای مطلوب برسند. پس از این تستها، آزمایشهای نهایی برای شبیهسازی شرایط عملیاتی واقعی صورت میگیرد تا عملکرد کورهها تحت بارهای واقعی بررسی شود و تنظیمات نهایی برای بهینهسازی عملکرد انجام شود.

مرحله بعدی شامل نصب و راهاندازی کورهها در محل مشتریان است. تیمهای متخصص نصب، کورهها را در مکانهای تعیین شده نصب کرده و آنها را به شبکههای برق و سیستمهای خنککننده متصل میکنند. این مرحله همچنین شامل آموزش کارکنان مشتریان برای استفاده و نگهداری صحیح از کورهها میشود تا اطمینان حاصل شود که تجهیزات به درستی و بهینه استفاده خواهند شد.

در نهایت، خدمات پشتیبانی و نگهداری پس از فروش ارائه میشود تا عملکرد کورهها به طور مداوم بهینه بماند. این خدمات شامل تعمیرات، تأمین قطعات یدکی و مشاورههای فنی برای حل مشکلات احتمالی است. تیمهای پشتیبانی به صورت دورهای عملکرد کورهها را بررسی کرده و در زمینه بهبود بهرهوری به مشتریان مشاوره میدهند تا کورهها در طول عمر مفید خود به بهترین نحو عمل کنند. این فرآیند کامل از طراحی اولیه تا پشتیبانی پس از فروش، به اطمینان از تولید و بهرهبرداری بهینه از کورههای ذوب القایی و قوس الکتریکی کمک کرده و نیازهای مشتریان و بازار را به بهترین شکل برآورده میسازد.

- مطالعات مالی و اقتصادی - میزان سرمایهگذاری (ثابت و در گردش) - هزینههای جاری - تولیدات و ارزش تولیدات - جدول تحلیل مالی - تحلیل و درصد فروش در نقطه سربهسر - دوره بازگشت سرمایه - جدول پیشبینی ترازنامه - ارائه شاخصهای مالی - جدول محاسبات تحلیل هزینه فایده واحد - برنامۀ زمانبندی اجرا - زمانبندی اجرا - مدت زمان بهرهبرداری

دیدگاهها

هیچ دیدگاهی برای این محصول نوشته نشده است.