| عنوان فارسی : |

|

| مناسب برای: | کارآفرینان، سرمایه گذاران و کلیه کسانی که علاقمند به شروع یک کسب و کار جدید هستند. |

| نحوه دریافت فایل: | بعد از تکمیل پرداخت (خرید)، بلافاصله فایل قابل دانلود خواهد بود. |

| اصول نگارش : | براساس استانداردهای طرح توجیهی کشور و مناسب برای اخذ تسهیلات از بانک ها |

| محتوای محصول: | گزارش طرح توجیهی در 22 صفحه و در قالب ورد (WORD) قابل ویرایش و PDF آماده شده است. |

| تعداد صفحات: 22 | سال تهیه : 1404 |

| کیفیت نگارش: طلایی | قابلیت ویرایش و چاپ: دارد |

بشکهها از دیرباز به عنوان یکی از مهمترین ابزارهای ذخیرهسازی و حملونقل مواد مختلف مورد استفاده قرار گرفتهاند. تاریخچه پیدایش بشکهها به دوران باستان بازمیگردد، زمانی که از ظروف سفالی و چوبی برای نگهداری و حملونقل مواد غذایی، نوشیدنیها و سایر کالاها استفاده میشد. با پیشرفت فناوری و نیاز به ابزارهای مقاومتر و بادوامتر، بشکههای فلزی وارد عرصه شدند. اولین بشکههای فلزی در قرن نوزدهم میلادی تولید شدند و به سرعت جایگاه خود را در صنایع مختلف پیدا کردند. بشکههای فلزی با قابلیتهای بالای خود در مقاومت در برابر فشار و شرایط محیطی نامساعد، به ابزاری اساسی در حملونقل و ذخیرهسازی تبدیل شدند. این بشکهها به تدریج تکامل یافتند و با استانداردهای جدید و فناوریهای پیشرفتهتر، به یکی از مهمترین عناصر در زنجیره تأمین مواد مختلف تبدیل شدند.

محاسبات طرح توجیهی تولید بشکه فلزی وب سایت فراپلن در قالب ورد (WORD) و PDF با دقیق ترین محاسبات انجام شده است که تصویر زیر به عنوان نمونه ای از این فایل است:

انواع بشکههای فلزی

بشکههای فلزی بسته به نوع کاربرد و موادی که در آنها نگهداری میشود، در انواع مختلفی تولید میشوند. اولین نوع، بشکههای فولادی هستند که به دلیل مقاومت بالای خود در برابر ضربه و فشار، برای ذخیره و حمل مواد شیمیایی، نفتی و دیگر مایعات خطرناک به کار میروند. این بشکهها معمولاً دارای پوشش داخلی مقاوم به خوردگی هستند تا از تماس مستقیم مواد با فلز جلوگیری شود.

دومین نوع، بشکههای آلومینیومی هستند که به دلیل وزن کم و مقاومت بالا در برابر خوردگی، برای ذخیره مواد غذایی، دارویی و سایر موادی که نیاز به محیطی بهداشتی دارند، مورد استفاده قرار میگیرند. بشکههای آلومینیومی به دلیل وزن سبکتر خود نسبت به بشکههای فولادی، در حملونقل آسانتر هستند و هزینه حملونقل کمتری دارند.

نوع سوم، بشکههای گالوانیزه هستند که با یک لایه روی پوشیده شدهاند تا از خوردگی فلز جلوگیری کنند. این بشکهها معمولاً در محیطهایی با رطوبت بالا و شرایط سخت محیطی استفاده میشوند. بشکههای گالوانیزه به دلیل مقاومت بالا در برابر زنگزدگی، برای ذخیره و حمل مواد مختلف در شرایط سخت محیطی بسیار مناسب هستند.

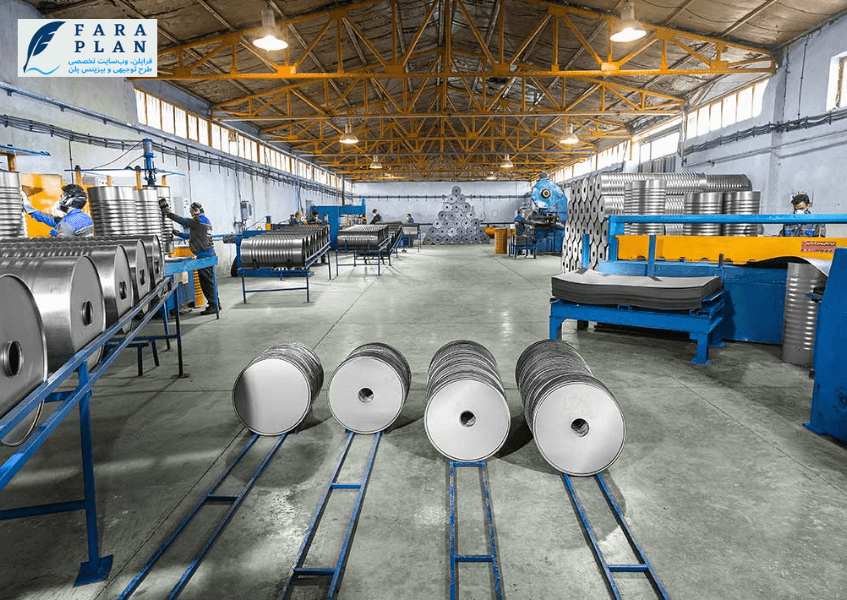

فرآیند تولید بشکههای فلزی

فرآیند تولید بشکههای فلزی شامل چندین مرحله تخصصی و دقیق است که نیازمند استفاده از فناوریهای پیشرفته و استانداردهای دقیق تولید است. اولین مرحله، برش ورقهای فلزی است که با استفاده از ماشینآلات برش دقیق انجام میشود. این ورقها به اندازهها و شکلهای مورد نیاز برش داده میشوند تا به مراحل بعدی تولید آماده شوند.

در مرحله بعد، ورقهای برش خورده به شکل استوانهای خم میشوند و دو لبه آنها به هم جوش داده میشود تا بدنه بشکه تشکیل شود. این مرحله به دقت بالا نیاز دارد تا اطمینان حاصل شود که بشکهها بدون نشت و با مقاومت بالا تولید میشوند. پس از جوشکاری بدنه، بشکهها به مرحله شکلدهی وارد میشوند که در این مرحله، بخشهای بالایی و پایینی بشکه به بدنه متصل میشوند و درزها با استفاده از ماشینآلات خاصی مهر و موم میشوند.

مرحله بعدی شامل اعمال پوششهای حفاظتی بر روی بشکهها است. این پوششها معمولاً شامل لایههای ضد زنگ و مقاوم به خوردگی هستند که با استفاده از روشهای مختلفی مانند گالوانیزه کردن یا پوششدهی با مواد پلیمری انجام میشود. این مرحله برای اطمینان از دوام و طول عمر بشکهها بسیار حائز اهمیت است.

در نهایت، بشکهها به مرحله تست و کنترل کیفیت میرسند. در این مرحله، بشکهها از نظر مقاومت، عدم نشت و دیگر ویژگیهای کیفی مورد آزمایش قرار میگیرند. هرگونه نقص در این مرحله شناسایی و اصلاح میشود تا اطمینان حاصل شود که بشکههای تولید شده مطابق با استانداردهای بینالمللی هستند و میتوانند به طور ایمن و مؤثر در زنجیره تأمین مواد مختلف مورد استفاده قرار گیرند.

مزایای ورود به عرصه تولید بشکههای فلزی

ورود به عرصه تولید بشکههای فلزی مزایای فراوانی را به همراه دارد که میتواند فرصتهای بینظیری برای سرمایهگذاران و صنعتگران فراهم آورد. یکی از مهمترین مزایای این حوزه، تقاضای پایدار و رو به رشد برای بشکههای فلزی در صنایع مختلف است. بشکههای فلزی به دلیل مقاومت و دوام بالا، در حمل و ذخیرهسازی مواد شیمیایی، نفتی، غذایی و دارویی کاربرد گستردهای دارند. این تقاضا باعث میشود که بازار فروش بشکههای فلزی همیشه پویا و پرسود باشد.

علاوه بر این، تولید بشکههای فلزی نیاز به فناوری پیشرفته و تجهیزات پیچیدهای ندارد و با سرمایهگذاری مناسب در ماشینآلات و تجهیزات، میتوان به سرعت به بهرهوری بالا دست یافت. همچنین، با توجه به توانایی ایران در تأمین مواد اولیه مورد نیاز برای تولید بشکههای فلزی، وابستگی به واردات کاهش یافته و هزینههای تولید کاهش مییابد. این موضوع به افزایش حاشیه سود و رقابتپذیری تولیدکنندگان داخلی کمک شایانی میکند.

از دیگر مزایای ورود به این عرصه میتوان به اشتغالزایی و ایجاد فرصتهای شغلی در مناطق مختلف اشاره کرد. تأسیس کارخانههای تولید بشکههای فلزی میتواند تعداد زیادی از افراد را در بخشهای مختلف از جمله تولید، مدیریت، بازاریابی و حملونقل به کار گیرد. این امر به بهبود وضعیت اقتصادی و اجتماعی منطقه کمک میکند.

در نهایت، تولید بشکههای فلزی به دلیل اهمیت آنها در حفظ محیط زیست و ایمنی مواد خطرناک، از حمایتها و تسهیلات ویژهای از سوی دولتها و سازمانهای محیط زیستی برخوردار است. این حمایتها میتواند شامل تسهیلات مالی، معافیتهای مالیاتی و ارائه مشوقهای مختلف برای سرمایهگذاران باشد که ورود به این صنعت را جذابتر میکند.

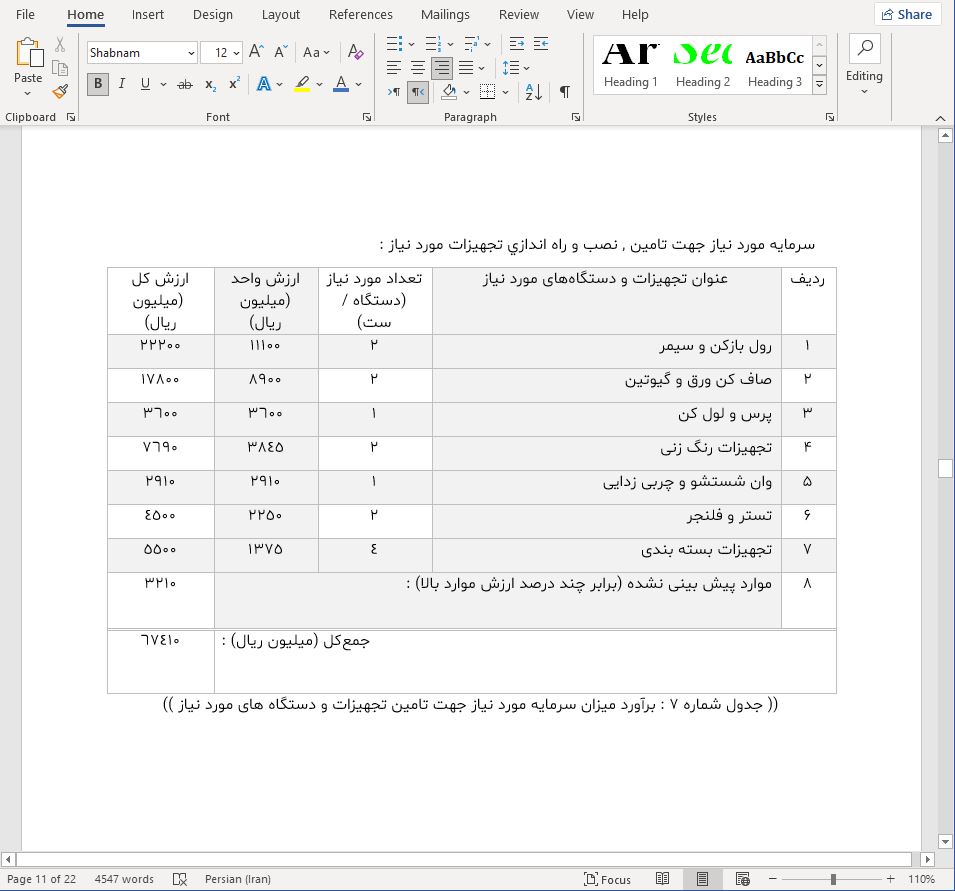

برآورد هزینههای راهاندازی کارخانه تولید بشکه فلزی

راهاندازی یک کارخانه تولید بشکه فلزی نیازمند سرمایهگذاری اولیه قابل توجهی است که شامل هزینههای مختلفی میشود. ابتدا، هزینه خرید یا اجاره زمین و ساخت ساختمان کارخانه یکی از اصلیترین موارد است. بسته به موقعیت جغرافیایی و مساحت مورد نیاز، این هزینه میتواند متغیر باشد. برای مثال، زمینهای صنعتی در مناطق مرکزی کشور معمولاً گرانتر از مناطق دورافتاده هستند. ساخت ساختمانهای تولیدی و انبارها نیز به بودجه قابل توجهی نیاز دارد. علاوه بر این، هزینههای مربوط به خرید ماشینآلات و تجهیزات تولید بشکههای فلزی نیز بخش عمدهای از سرمایهگذاری اولیه را تشکیل میدهد. ماشینآلات برش، جوش، شکلدهی و پوششدهی که برای تولید بشکههای فلزی لازم است، باید از کیفیت بالایی برخوردار باشند تا بهرهوری و کیفیت تولید تضمین شود.

علاوه بر هزینههای ثابت اولیه، باید هزینههای جاری و عملیاتی نیز در نظر گرفته شوند. این هزینهها شامل هزینههای پرسنل، مواد اولیه، نگهداری و تعمیرات ماشینآلات، و هزینههای انرژی مانند برق و آب است. تعداد پرسنل مورد نیاز بسته به ظرفیت تولید کارخانه متفاوت است و باید حقوق و مزایای کارکنان به طور مناسب محاسبه شود. همچنین، مواد اولیه مانند ورقهای فلزی و مواد پوششی نیز به صورت مستمر باید تأمین شوند که هزینههای خاص خود را دارند. علاوه بر این، هزینههای بازاریابی و تبلیغات برای معرفی محصولات و جذب مشتریان نیز باید مدنظر قرار گیرد. این هزینهها میتواند شامل تبلیغات آنلاین، شرکت در نمایشگاهها و ایجاد شبکههای فروش باشد. به طور کلی، برای راهاندازی یک کارخانه تولید بشکه فلزی با ظرفیت تولید متوسط، به سرمایهگذاری اولیه چندین میلیارد تومانی نیاز است که بسته به شرایط و متغیرهای مختلف، این مبلغ میتواند تغییر کند.

تجهیزات و ماشین آلات مورد نیاز برای راه اندازی و احداث کارخانه تولید بشکه

- رول بازکن و سیمر

- صاف کن ورق و گیوتین

- پرس و لول کن

- تجهیزات رنگ زنی

- وان شستشو و چربی زدایی

- تستر و فلنجر

- تجهیزات بسته بندی

بررسی سرمایه اولیه و هزینه های لازم برای راه اندازی و تاسیس یک کارخانه تولید بشکه فلزی و بررسی سودآوری این کسب و کار

| عنوان فعالیت: | طرح توجیهی تولید بشکه فلزی |

| محل اجرا: | قابل اجرا در کلیه مناطق کشور |

| اشتغال طرح: | 68 نفر |

| سرمایه ثابت طرح: | 220338 میلیون ریال |

| سرمایه در گردش: | 29891 میلیون ریال |

| سرمایه گذاری کل طرح: | 250229 میلیون ریال |

| میزان زمین طرح: | 2500 مترمربع |

| سود خالص طرح: | 330974 میلیون ریال |

| نرخ بازدهی سرمایه: | 130% |

| مدت زمان بازگشت سرمایه: | 9 ماه |

| نقطه سر به سر: | 18% |

لازم به ذکراست شما سرمایه گذار وکارآفرین عزیز می توانید با اطلاعات سلیقه ای مد نظر و اعلام جزییات مالی خود برای این پروژه یا پروژه های دیگرتان اقدام به ثبت سفارش برآورد مالی طرح های صنعتی و تولیدی کرده و قبل از اجرایی سازی کسب و کار خود چشم اندازی دقیق از جریانات نقدی کسب و کارتان داشته باشید، آگاهی که با در دست داشتن آن می توانید اقدام به اخذ تسهیلات بانکی نمایید.

اهمیت طرح توجیهی و بیزینس پلن برای تأسیس کارخانه تولید بشکه فلزی

تهیه طرح توجیهی و بیزینس پلن برای شروع تاسیس کارخانه تولید بشکه فلزی یکی از مهمترین مراحل اولیه در این فرآیند است. طرح توجیهی و بیزینس پلن به عنوان نقشه راه عمل میکنند و تمامی جوانب مختلف پروژه را بررسی و تحلیل میکنند. این اسناد شامل جزئیات دقیقی از هزینههای اولیه، منابع مالی، تجهیزات مورد نیاز، ساختار سازمانی، بازار هدف و استراتژیهای بازاریابی هستند. با داشتن این اطلاعات، میتوان به راحتی وامها و تسهیلات بانکی را دریافت کرد و منابع مالی لازم برای راهاندازی کارخانه را تأمین نمود. علاوه بر این، طرح توجیهی و بیزینس پلن کمک میکنند تا ریسکهای احتمالی شناسایی شده و راهکارهای مناسبی برای مواجهه با آنها پیشبینی شود.

رعایت استانداردهای تولید بشکههای فلزی و نتایج مثبت آن!

تولید بشکههای فلزی نیازمند رعایت استانداردهای بینالمللی و ملی است که تضمینکننده کیفیت و ایمنی محصولات نهایی هستند. این استانداردها شامل مشخصات فنی مواد اولیه، روشهای تولید، آزمایشها و کنترلهای کیفی و همچنین نحوه بستهبندی و حملونقل بشکهها میباشد. به عنوان مثال، استانداردهای ISO و ASTM از جمله استانداردهای معتبری هستند که در تولید بشکههای فلزی باید رعایت شوند. این استانداردها به تضمین این امر کمک میکنند که بشکههای تولید شده مقاوم، بدون نشتی و مناسب برای استفاده در شرایط مختلف باشند. رعایت این استانداردها نه تنها به بهبود کیفیت محصولات کمک میکند بلکه اعتماد مشتریان را نیز افزایش میدهد و در نتیجه بازار فروش محصولات را گستردهتر میکند.

دیدگاهها

هیچ دیدگاهی برای این محصول نوشته نشده است.