| عنوان فارسی : |

|

| مناسب برای: | کارآفرینان، سرمایه گذاران و کلیه کسانی که علاقمند به شروع یک کسب و کار جدید هستند. |

| نحوه دریافت فایل: | بعد از تکمیل پرداخت (خرید)، بلافاصله فایل قابل دانلود خواهد بود. |

| اصول نگارش : | براساس استانداردهای طرح توجیهی کشور و مناسب برای اخذ تسهیلات از بانک ها |

| محتوای محصول: | گزارش طرح توجیهی در 32 صفحه و در قالب ورد (WORD) قابل ویرایش و PDF آماده شده است. |

| تعداد صفحات: 32 | سال تهیه : 1404 |

| کیفیت نگارش: طلایی | قابلیت ویرایش و چاپ: دارد |

یک بیزینس پلن و طرح توجیهی تولید انواع فلنج به سرمایهگذار کمک میکند تا با دیدی شفاف، تحلیلی و واقعبینانه وارد مسیر اجراییسازی پروژه شود؛ زیرا این طرح تمام ابعاد فنی، مالی، اقتصادی و بازار پروژه را بهطور جامع بررسی میکند و مشخص میسازد که تولید فلنج از نظر تقاضای بازار، سودآوری، هزینههای سرمایهگذاری، نیازهای فنی، استانداردها، تجهیزات، مواد اولیه، بازگشت سرمایه و ریسکهای احتمالی در چه وضعیتی قرار دارد. چنین طرحی به سرمایهگذار امکان میدهد بر تصمیمگیری خود تکیهگاه علمی داشته باشد، مسیر تأمین مالی و برنامهریزی عملیاتی را دقیقتر طراحی کند، ظرفیت تولید بهینه را انتخاب کند، هزینهها و درآمدها را پیشبینی کند و در نهایت با اطمینان بیشتری وارد مرحله اجرا شود. طرح توجیهی به نوعی نقشه راه پروژه است و از اشتباهات پرهزینه جلوگیری کرده و احتمال موفقیت سرمایهگذاری را به شکل قابل توجهی افزایش میدهد.

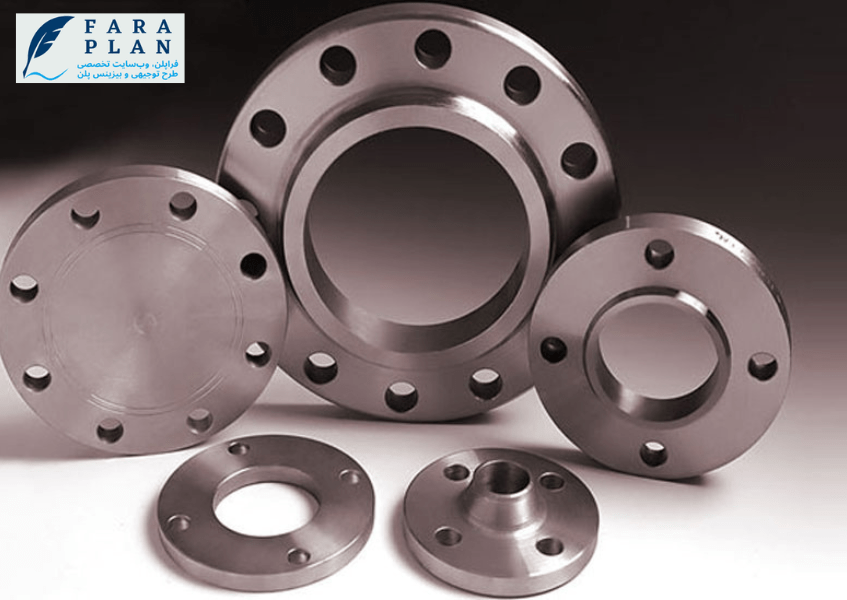

تولید انواع فلنج بهعنوان یکی از بخشهای کلیدی صنعت قطعات صنعتی و تجهیزات اتصال، نقشی حیاتی در صنایع نفت، گاز، پتروشیمی، آب و فاضلاب، تأسیسات ساختمانی، نیروگاهی و حتی صنایع دریایی و غذایی دارد. فلنجها بهعنوان رابطهای اتصال دهنده میان لولهها، شیرآلات، مخازن و تجهیزات فشار قوی، جایگاهی راهبردی در توسعه زیرساختی کشورها دارند و نبود آنها عملاً بسیاری از صنایع حساس را متوقف میکند. از آنجا که فلنجها باید در شرایط کاری سنگین، دماهای بالا، فشارهای شدید و محیطهای خورنده عملکرد پایدار داشته باشند، تولید آنها نیازمند دانش فنی، استانداردهای بینالمللی، تجهیزات دقیق و کنترل کیفیت مستمر است.

سرمایهگذاری در تولید فلنج با تنوعی مانند فلنج گردندار (Weld Neck)، فلنج اسلیپآن (Slip On)، فلنج کور (Blind)، فلنج رزوهای، فلنج لپجوینت، فلنج اوریفیس و فلنج رینگجوینت، به دلیل رشد صنایع انتقال سیالات در ایران و منطقه، از پتانسیل سودآوری پایدار برخوردار است. از طرفی حجم بالای مصرف داخلی و نیاز به خودکفایی صنعتی باعث شده این حوزه به یکی از سودآورترین شاخههای تولید قطعات فولادی تبدیل شود. در طرح توجیهی این حوزه باید به پرسشهایی مانند میزان تقاضای بازار، نوع تجهیزات مورد نیاز، استانداردهای تولید، سرمایهگذاری اولیه و بازگشت سرمایه پاسخ داده شود تا سرمایهگذار بتواند تصمیمی آگاهانه اتخاذ کند.

سرمایه اولیه لازم برای راه اندازی خط تولید انواع فلنج و بررسی سود و درآمدها

جدول زیر نظر، ارائه گزارشی کلی از شرایط سرمایه ای و برآورد های مالی و اعتباری بیزینس پلن و طرح توجیهی تولید انواع فلنج با احتساب مالکیت زمین است:

| عنوان فعالیت: | طرح توجیهی تولید انواع فلنج |

| محل اجرا: | قابل اجرا در کلیه مناطق کشور |

| اشتغال طرح: | 60 نفر |

| سرمایه ثابت طرح: | 15.000.000.000 تومان |

| سرمایه در گردش: | 15.000.000.000 تومان |

| سرمایه گذاری کل طرح: | 30.000.000.000 تومان |

| میزان زمین طرح: | 4000 متر مربع |

| سود خالص طرح: | 30.000.000.000 تومان |

| نرخ بازدهی سرمایه: | 50% |

| مدت زمان بازگشت سرمایه: | 2 سال |

| نقطه سر به سر: | 10% |

لازم به ذکراست شما سرمایه گذار و کارآفرین عزیز می توانید با اطلاعات سلیقه ای مد نظر و اعلام جزییات مالی خود برای این پروژه یا پروژه های دیگرتان از طریق ثبت سفارش طرح های صنعتی و تولیدی اقدام به برآورد مالی و اعتباری کسب و کار خود کرده و قبل از اجرایی سازی پروژه خود چشم اندازی دقیق از جریانات نقدی طرح تان داشته باشید، آگاهی که با در دست داشتن آن می توانید اقدام به اخذ تسهیلات بانکی نمایید.

مزیت های اقتصادی و صنعتی سرمایه گذاری در تولید فلنج و تحلیل سودآوری این صنعت

سرمایهگذاری در واحد تولید فلنج از دیدگاه اقتصادی مزیتهای قابل توجهی دارد. نخستین مزیت، تقاضای دائمی و رو به رشد صنایع انرژی و زیرساخت است. تقریباً هر پروژه نفتی، گازی، آبرسانی، نیروگاهی یا ساختمانی به حجم انبوهی از فلنجها با سایزها و کلاسهای مختلف نیاز دارد. این تقاضا دورهای نیست و با توسعه شهرنشینی و پروژههای انتقال انرژی حتی افزایش مییابد. دومین مزیت مهم، ارزش افزوده بالا در فرآوری فولاد و تبدیل آن به قطعات دقیق صنعتی است. به عنوان مثال، ورق فولادی یا قطعه خام فورجشده، پس از ماشینکاری، سوراخکاری، تست و پوششدهی، چندین برابر ارزش پیدا میکند.

نکته مهم دیگر کاهش وابستگی به واردات است. فلنجهای استاندارد ASME و API در سالهای گذشته بخش زیادی از نیاز صنایع حساس ایران را از کشورهای چین، هند، کره و امارات تأمین میکردند. اما با تقویت توان تولید داخلی، واحدهای جدید میتوانند جایگزین واردات شده و هزینهها را کاهش دهند. از نگاه مالی، حاشیه سود تولید فلنج بسته به سایز، کلاس فشار و نوع مواد در حدود 25 تا 45 درصد است که عددی مناسب برای یک صنعت صنعتی-فلزی محسوب میشود.

از منظر سرمایهگذاری نیز این طرح میتواند با سطوح مختلفی از ظرفیت قابل اجرا باشد. یک واحد متوسط با ظرفیت 2000 تن در سال به سرمایهای در حدود ماشینآلات ماشینکاری CNC، دستگاه فورج، تجهیزات آزمایشگاهی، رنگ و پوششدهی نیاز دارد. بازگشت سرمایه چنین واحدهایی معمولاً بین 2 تا 3.5 سال است که نشاندهنده سودآور بودن طرح در شرایط اقتصادی فعلی کشور است.

مواد اولیه مورد نیاز و تجهیزات تخصصی برای راه اندازی واحد تولید انواع فلنج

مواد اولیه اصلی در تولید فلنج، فولادهای کربنی و آلیاژی هستند که بر اساس استانداردهای ASME، ANSI و API انتخاب میشوند. در میان مهمترین گریدهای مواد اولیه میتوان به ASTM A105 (برای فلنجهای کربنی)، ASTM A350 (برای دماهای پایین)، و فولادهای استنلس استیل مانند 304 و 316 اشاره کرد. همچنین در تولید فلنجهای فشار قوی، فولادهای آلیاژی حاوی مولیبدن و نیکل استفاده میشوند که مقاومت بالایی در برابر فشار و خوردگی ایجاد میکنند. مواد اولیه میتوانند به صورت ورق فولادی، شمش، یا قطعات فورجشده خریداری شوند و انتخاب نوع ماده بستگی مستقیم به کلاس فشار و نوع فلنج دارد.

تجهیزات مورد نیاز این واحد تولیدی شامل خط کامل عملیات فورج یا پرسکاری برای شکلدادن اولیه فلنج، دستگاههای تراش CNC، فرز CNC، دستگاه دریل رادیال، تجهیزات رولمارکینگ جهت درج مشخصات استاندارد، دستگاههای تست فشار (Hydro Test)، تجهیزات تست غیرمخرب شامل UT و MT، دستگاه سندبلاست و تجهیزات پوششدهی اپوکسی و گالوانیزه گرم است. همچنین وجود تجهیزات کنترل کیفیت مانند کولیس، میکرومتر، تستر سختی و دستگاه اندازهگیری ابعادی سهبعدی (CMM) برای رعایت استانداردهای تولید فلنج ضروری است.

یک کارخانه استاندارد تولید فلنج باید مجهز به کوره پیشگرم، دستگاههای فورج هیدرولیک یا ضربهای، سیستم برش کاری، ماشینآلات CNC پیشرفته، آزمایشگاه تخصصی، جرثقیل سقفی، و انبار مواد اولیه و محصول نهایی باشد. این تجهیزات باید بهصورت یکپارچه طراحی شوند تا بتوانند انواع فلنجها با دقت بالا و کلاس فشار متنوع تولید کنند.

فرآیند تخصصی تولید انواع فلنج از فورج تا کنترل کیفیت و بسته بندی نهایی

فرآیند تولید فلنج دارای چند مرحله فنی و هماهنگ است که هر کدام کیفیت نهایی محصول را تعیین میکنند. مرحله اول، آمادهسازی مواد اولیه است؛ شامل برش قطعات خام از شمش یا ورق و تعیین ترکیب آلیاژی مناسب. در مرحله دوم، مواد در کوره گرم شده و وارد مرحله فورج یا پرسکاری میشوند تا شکل اولیه فلنج شامل بدنه و لبهها ایجاد شود. این مرحله اهمیت بسیار زیادی دارد زیرا یکنواختی ساختاری و مقاومت فلنج را تضمین میکند.

پس از عملیات فورج، قطعه وارد مرحله ماشینکاری CNC میشود. در این مرحله ابعاد دقیق شامل قطر داخلی و خارجی، سطح آببندی، پیشانی فلنج (Face)، شیارها، برجستگیها و سایر ویژگیهای هندسی طبق استاندارد ASME B16.5 یا B16.47 ایجاد میشوند. سپس عملیات سوراخکاری انجام میشود که باید با دقت بالا و زاویه دقیق صورت گیرد تا فلنج در هنگام نصب با پیچ و مهره کاملاً همراستا باشد.

مرحله بعدی شامل تستهای کنترل کیفیت است. تست فشار (Hydrostatic Test) برای ارزیابی مقاومت در برابر فشار سیالات انجام میشود. تستهای غیرمخرب UT و MT برای بررسی وجود ترک، حفره یا نقصهای ساختاری ضروری هستند. سپس قطعه سندبلاست شده و در صورت نیاز با پوششهایی مانند اپوکسی و گالوانیزه گرم پوششدهی میشود تا از خوردگی آن جلوگیری شود.

در پایان، فلنجها بستهبندی شده، مارک استاندارد آنها درج میشود و در انبار محصول نهایی قرار میگیرند تا برای ارسال به صنایع مختلف آماده شوند.

بررسی بازار ایران و فرصت های فروش و صادرات فلنج در بخش انرژی و پروژه های زیرساختی

بازار ایران برای فلنج یکی از بزرگترین بازارهای منطقه است؛ زیرا کشور دارای حجم عظیمی از پروژههای نفت، گاز، پتروشیمی، انتقال آب، تصفیهخانهها، پروژههای ساختمانسازی و ریلگذاری شبکه انتقال انرژی است. ایران سالانه هزاران کیلومتر خطوط لوله احداث یا بازسازی میکند و هر پروژه کوچک یا بزرگ حداقل صدها تا هزاران فلنج در سایزهای مختلف نیاز دارد. این حجم مصرف سبب شده بازار داخلی کاملاً پایدار و گسترده باشد و واحدهای تولیدی با ظرفیت مناسب بتوانند به سرعت وارد چرخه تأمین پروژهها شوند.

در سالهای اخیر، با سیاستهای حمایت از تولید داخل و محدودیت واردات، فرصت برای تولیدکنندگان داخلی بسیار بیشتر شده است. بسیاری از پالایشگاهها، پتروشیمیها، شرکتهای آب منطقهای و صنایع نیروگاهی ترجیح میدهند فلنج را از تولیدکنندگان معتبر داخلی خریداری کنند تا علاوه بر کاهش هزینهها، مشکلات تأمین زمانبر را نیز کاهش دهند. از طرفی، پروژههای شرکت ملی نفت و گاز ایران نیاز دائمی به فلنج دارند و ایجاد یک واحد تولید استاندارد میتواند وارد لیست تأمینکنندگان این شرکتها شود.

در بخش صادرات نیز، کشورهای همسایه مانند عراق، افغانستان، تاجیکستان، ترکمنستان، سوریه و حتی ارمنستان بازارهای خوبی برای صادرات فلنج هستند؛ زیرا این کشورها زیرساخت انرژی ضعیفتری دارند و برای پروژههای صنعتی به محصولات باکیفیت ایرانی نیاز دارند. مزیت رقابتی ایران در حوزه فلزات و قیمت تمامشده پایینتر، صادرات فلنج را به یک فرصت سودآور تبدیل کرده است.

دیدگاهها

هیچ دیدگاهی برای این محصول نوشته نشده است.