| عنوان فارسی : |

|

| مناسب برای: | کارآفرینان، سرمایه گذاران و کلیه کسانی که علاقمند به شروع یک کسب و کار جدید هستند. |

| نحوه دریافت فایل: | بعد از تکمیل پرداخت (خرید)، بلافاصله فایل قابل دانلود خواهد بود. |

| اصول نگارش : | براساس استانداردهای طرح توجیهی کشور و مناسب برای اخذ تسهیلات از بانک ها |

| محتوای محصول: | گزارش طرح توجیهی در 14 صفحه و در قالب ورد (WORD) قابل ویرایش و PDF آماده شده است |

| تعداد صفحات: 14 | سال تهیه : 1404 |

| کیفیت نگارش: طلایی | قابلیت ویرایش و چاپ: دارد |

روغن خوراک پزی از روغن های گیاهی خوراکی گرفته شده از زیتون، بادام زمینی و گل آفتابگردان تشکیل می شود که این تنها چند نوع از گیاهان مورد استفاده برای این محصول است. روغن های خوراکی که در دمای اتاق، به صورت مایع هستند، گاهی در تهیه خوراک های فرآوری شده اضافه می شوند. همچنین از آنها برای سرخ کردن و چاشنی سالاد هم استفاده می شود.

روغن خوراکی از جمله اقلام مصرفی روزانه مردم است که از انواع آن برای پخت و پز، سرخ کردن، افزودن به سالاد و … استفاده می شود. تولید محصولی که تقاضای بالایی در بازار دارد مطمئنا سودآوری بالایی را برای تولیدکنندگان آن به همراه خواهد داشت. طرح توجیهی راه اندازی کارخانه تولید روغن های خوراکی می تواند کارآفرینان این حوزه را با چشم اندازهای آتی این صنعت آشنا کرده و برآورد خوبی از میزان و زمان سودآوری آن ارائه نماید.

سرمایه گذاران به واسطه مطالعه طرح توجیهی تولید روغن خوراکی می توانند میزان سرمایه اولیه مورد نیاز برای راه اندازی طرح را مشخص کرده و همچنین با پیش نیازهای ضروری برای شروع آن نیز آشنا گردند. از این طرح توجیهی می توان برای اخذ یک سری از مجوزهای ضروری کسب و کار و همچنین دریافت تسهیلات و وام های بانکی نیز استفاده نمود.

در ادامه، جدول مربوط به خلاصه طرح و شاخص های تحلیلی آن قرار داده شده است:

| موضوع طرح | تولید روغن خوراکی |

| ظرفیت طرح | 1000 تن در سال |

| محل اجرای طرح | کلیه مناطق کشور |

| سرمایه گذاری طرح | 84.974.500.000 تومان |

| سهم آورده متقاضی | 4.974.500.000 تومان |

| سهم تسهیلات | 80.000.000.000 تومان |

| دوره بازگشت سرمایه | 0.7 سال |

| میزان اشتغال زایی | 20 نفر |

| سرمایه ثابت | 64.265.500.000 تومان |

| سرمایه در گردش | 20.709.000.000 تومان |

محاسبه سرمایه اولیه و برآورد سودآوری نهایی تولید روغن خوراکی

همانند هر کسب و کار دیگری، راه اندازی کارخانه تولید روغن های خوراکی نیز مستلزم صرف یک سری هزینه های اولیه می باشد که این هزینه ها از منبع سرمایه اولیه و تسهیلات بانکی تامین می شوند. اصلی ترین هزینه های مربوط به راه اندازی این خط تولید، مربوط به تملیک زمین کارخانه و همچنین خریداری دستگاه ها و ماشین آلات تولید و همچنین تجهیزات مربوط به کنترل کیفیت آزمایشگاهی می باشد. در این طرح توجیهی علاوه بر اینکه با فرآیندهای تولید روغن خوراکی آشنا می شوید، می توانید میزان سرمایه اولیه مورد نیاز را نیز مطالعه نمایید. مطمئنا این سرمایه اولیه بستگی به مساحت زمین کارخانه، تعداد ماشین آلات و نهایتا ظرفیت تولیدی نهایی خواهد داشت.

باید توجه داشت که قیمت دستگاه ها و ماشین آلات، هر روز در حال تغییر می باشند و استعلام دقیق قیمت این دستگاه ها باید به صورت به روز انجام گرفته و در طرح توجیهی آورده شود. علاوه بر هزینه های مربوط به خریداری دستگاه ها، هزینه های دیگری همچون انرژی، استخدام پرسنل، آموزش پرسنل، هزینه تعمیرات ماشین آلات و … نیز وجود دارند که به صورت دقیق در این طرح مشخص شده اند.

نهایتا یکی از موضوعات مهمی که سرمایه گذار به دنبال آن می باشد، برآورد سودآوری نهایی و مدت زمان بازگشت سرمایه است که این مورد نیز با در نظر گرفتن میزان سرمایه گذاری اولیه و یک سری فاکتورهای اساسی دیگر انجام می گردد. همانطور که ذکر شد، روغن خوراکی از جمله موارد اساسی در سبد خانوار است و مصرف بالایی نیز در کشور دارد؛ پس در نتیجه تقاضای بالایی برای آن وجود دارد و از طرفی نیز برندهای مشهوری نیز در این زمینه فعالیت می کنند. با در نظر گرفتن این موضوعات باید عنوان کرد که کسب مزیت رقابتی و ارائه محصولاتی با کیفیت در کنار داشتن یک استراتژی بازاریابی قوی می تواند سودآوری کلانی را برای کارآفرینان این حوزه به همراه داشته باشد.

تاریخچه تولید روغن خوراکی

مردم مناطق مختلف، هزاران سال قبل شروع به فرآوری روغن های گیاهی کردند و از هر ماده غذایی در دسترس برای به دست آوردن روغن جهت اهداف مختلف پخت و پز استفاده کردند. مردمان اولیه یاد گرفتند که از آفتاب، آتش یا حتی یک اجاق برای حرارت دادن محصولات گیاهی روغنی استفاده کنند تا گیاهان روغن را ترشح کنند تا قابل جمع آوری باشند. چینی ها و ژاپنی ها روغن لوبیا (یا سویا) را در 2000 سال پیش از میلاد مسیح تولید کردند، در حالی که مردم اروپای شرقی 3000 سال پیش از میلاد شروع به تولید روغن زیتون کردند. در مکزیک و آمریکای شمالی، دانه های آفتابگردان و بادام زمینی برشته شده و پیش از جوشانده شدن در آب، به شکل خمیر کوبیده می شود، سپس روغنی که به سطح می آمد برداشته می شد. آفریقایی ها هم هسته های خرما و گوشت نارگیل را می سائیدند و می کوبیدند و سپس می جوشاندند که پالپ ایجاد می کرد و روغن داغ را از روی آب می گرفتند. برخی روغن ها به تازگی با بهبود فناوری استخراج در دسترس قرار گرفته اند. روغن ذرت ابتدا در دهه 1960 تجاری شد. روغن کتان، روغن دانه هندوانه، روغن هسته انگور، و دیگر روغن ها به عنوان روش های کاربرد دانه هایی که تاکنون پسماند می شد، در نظر گرفته می شوند.

اولین تلاش ها برای افزایش خروجی روغن به طور مستقل در چین، مصر، یونان و رم و برخی جاهای دیگر صورت گرفت. مردم با استفاده از یک سنگ کروی یا مخروطی و یک دسته هاون، سنگ آسیاب های عمودی یا افقی، یا تنها با کمک پاهایشان شروع به خرد کردن ماده گیاهی کردند تا مساحت سطح در دسترس آن را افزایش دهند. ماده آسیاب شده در غربال هایی مانند سبدهای کم عمق تخت ترکه ای گاهی تا 50 سبد روی هم قرار داده می شد. سپس ماده با استفاده از اهرم یا پرس های گوهای تحت فشار قرار می گرفت. یونانی ها و رومی ها این فرآیند را با معرفی آسیاب های غلتکی برای آسیاب کردن و یک هندل یا پیچ برای راه انداختن یک پرس اهرمی، اصلاح کردند. روش ها در طول قرون وسطی مورد استفاده بود.

اصلاح این روش شامل یک پرس ضربه ای که در قرن هفدهم در هلند ابداع شد و تا قرن نوزدهم برای استخراج روغن استفاده می شد، یک آسیاب غلتکی اختراع شده توسط مهندس انگلیسی جان اسمیتون در سال 1750 برای خرد کردن کارآمدتر ماده گیاهی، و پرس هیدرولیک است که توسط ژوزف براما در انگلیس اختراع شد. اولین پرس پیچشی اصلاح شده توسط و. د. اندرستون در سال 1876 در ایالات متحده اختراع شد. اکسپلر (Expeller) (نام تجاری) او به طور پیوسته یک پرس قفسی را راه می انداخت. وقتی ماده گیاهی در پرس بسته اندرسون قرار می گرفت، روغن حاصل از شیارهای کناری خارج می شد. یک پیچ فشار را در طول قفسه به سمت یک خروجی محدود شده افزایش می داد.

ارتقاء آسیاب کردن و پرس ماده گیاهی منجر به بهبود استخراج روغن شد. در سال 1856، دیس از انگلیس پس از آن آزمایش های جس فیشر در سال 1843، اولین حق امتیاز برای استخراج روغن با استفاده از حلال ها را به دست آورد. در ابتدا حلال هایی مانند بنزن در ماده پمپ می شد و از طریق کف سوراخ دار خارج می شد. بعدها بولمان و هیلدبرانت از آلمان به طور مستقل سیستم های پیوسته ای را توسعه دادند که ماده را با حلال مورد پاشش قرار می داد. هر دو روش در نهایت اصلاح شد و روش کنونی استخراج با حلال در صنعت روغن گیاهی استاندارد است.

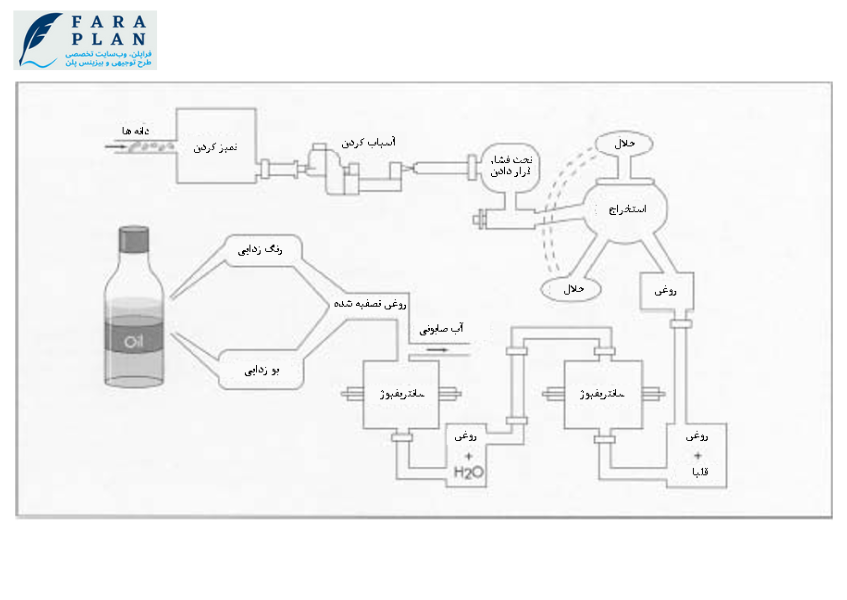

تولید روغن خوراک پزی شامل تمیز کردن دانه ها، آسیاب کردن آنها، فشردن و استخراج روغن از آنها می شود. در استخراج، یک هیدروکربن فرار مانند هگزان به عنوان حلال استفاده می شود. پس از استخراج روغن پالایش شده با یک ماده قلیایی مخلوط می شود و در یک سانتریفیوژ شسته می شود. شستن و پالایش بیشتر در ادامه انجام می شود و سپس روغن، فیلتر شده یا تقطیر می شود. در این هنگام روغن آماده بسته بندی است.

در طول زمان، استخراج روغن های گیاهی، پربازده تر شده است. اولین روش های فشردن ماده گیاهی احتمالاً در بهترین حالت 10% روغن موجود را به دست آورده است. از سوی دیگر، روش های جدیدتر شامل استخراج حلال می تواند کل روغن موجود بجز 2-0.5 درصد آن را استخراج کند.

مواد اولیه مورد استفاده در تولید روغن خوراکی

یک بطری متوسط روغن خوراکی حاوی روغن گیاهی بدون افزودنی و نگهدارنده یا طعم دهنده خاصی است. روغن از بخش های مختلف گیاه به دست می آید، در بیشتر مواد از آنچه معمولاً دانه نامیده می شود (مانند آفتابگردان، هسته خرما، کتان، کنجد، و هسته انگور) یا مغزها (مانند بادام زمینی، سویا، بادام و گردو). برخی موارد خاص شامل فشردن روغن از گوشت میوه گیاه است. برای نمونه روغن نارگیل از گوشت سفید نارگیل، روغن نخل از پالپ میوه نخل، و روغن زیتون از گوشت زیتون تازه به دست می آید. روغت ذرت به طور غیرمعمول از جوانه هسته به دست می آید.

فرآیند تولید روغن خوراکی

برخی روغن های گیاهی مانند زیتون، بادام زمینی و روغن های آفتابگردان و نارگیل به صورت تحت فشار سرد تولید می شوند. این روش که شامل فرآیند حداقلی است، یک روغن سبک طعم دار مناسب برای برخی نیازهای آشپزی تولید می کند. با این حال بیشتر منابع روغنی برای فشردن (پرس) سرد مناسب نیستند، چون اجزای اضافی نامطلوب زیادی در روغن باقی می گذارد که موجب می شود تا روغن بودار، تلخ مزه و یا تیره باشد. این روغن ها برای تولید یک روغن مطبوع شفاف و یکنواخت متحمل مراحل دیگری غیر از استخراج می شوند.

تمیز کردن و آسیاب کردن

- دانه های روغنی ورودی از روی یک آهنربا گذرانده می شوند تا پیش از پوست کندن، همه مواد اضافی حذف شود. در مورد کتان، دانه های پاک شده باید عاری از ضایعات پنبه شده و پوست کنده شود. در مورد غلات، هسته باید برای جدا کردن نطفه آسیاب شود.

- سپس دانه های پوست کنده یا مغزها به صورت بلغور زبر، آسیاب می شود تا مساحت سطح بیشتری برای فشرده شدن فراهم شود. غلتک های شیاردار مکانیکی یا آسیاب های چکشی، ماده را تا یکنواختی مناسب خرد می کنند. سپس این بلغور حرارت داده می شود تا استخراج روغن آسان تر شود. در حالی که این روش امکان فشرده شدن روغن بیشتری را فراهم می کند، ناخالصی های بیشتری با روغن بیرون می آید که باید پیش از بسته بندی روغن، حذف شوند.

پرس کردن (فشردن)

- سپس بلغور حرارت داده شده به درون یک پرس مارپیچ خورانده می شود که به طور مداوم در حین عبور بلغور از یک استوانه شیاردار، فشار را افزایش می دهد. فشار به تدریج از 68950 به 206850 کیلوپاسکال افزایش می یابد و روغن بلغور چلانده شده از شیارهای استوانه بیرون می آید که از آنجا قابل بازیابی است.

استخراج روغن بیشتر با حلال ها

- معمولاً سویا پیش از استخراج حلال، تحت فشار قرار نمی گیرد، چون روغن نسبتاً کمی دارد، اما بیشتر دانه های روغنی با درصد روغن بیشتر تحت فشار قرار گرفته و با حلال فرآوری می شوند. پس از این که روغن اولیه از پرس مارپیچی به دست آمد، کنجاله روغنی باقیمانده با استخراج حلال فرآوری می شود تا بیشترین بازده به دست آید. یک هیدروکربن فرار (معمولاً هگزان) روغن را حل کرده و از کنجاله خارج می کند که سپس با تقطیر حلال سبک، روغن به دست می آید. از روتوسل بلاو-ناکس (Blaw-Knox Rotocell) (سلول گردان) برای تامین نیازمندی صنعت روغن سویا استفاده می شود. در استفاده از این دستگاه، ورقه های کنجاله از طریق سلول های گوه مانند یک ظرف استوانه ای فرستاده می شود. سپس حلال از ماده گذر داده می شود تا در کف جمع آوری شود. همچنین بسیاری از تولید کننده ها از واحد بولمان یا هانسا –مول استفاده می کنند که در آن ورقه های دانه روغنی در یک سبد سوراخ دار قرار داده می شود که به طور پیوسته می چرخد. حلال در ماده نفوذ می کند و به طور دوره ای تخلیه و جایگزین می شود.

حذف بقایای حلال

- نوزده درصد حلال باقیمانده در روغن استخراج شده به سادگی تبخیر می شود و برای کاربرد دوباره جمع آوری می شود. مابقی با استفاده از ستون چرخان جدا می شود. روغن با بخار جوشانده می شود و هگزان سبک تر در بالا شناور می گردد. وقتی هگزان مایع شد، آن نیز جمع آوری می شود.

پالایش روغن

- سپس روغن پالایش می شود تا رنگ، بو و تلخی آن جدا شود. پالایش شامل حرارت دادن روغن تا 188-107 درجه فارنهایت (85-40 درجه سلیسوس) و مخلوط کردن یک ماده قلیایی مانند هیدروکسید سدیم یا کربنات سدیم با آن می شود. اسیدهای چرب نامطلوب و قلیای افزوده شده، تشکیل صابون می دهند و معمولاً با سانتریفیوژ جدا می شوند. روغن دوباره شسته می شود تا بقایای صابون، جدا شده و سپس خشک شود.

- در این هنگام، صمغ روغن ها هم با فرآوری با آب داغ 206-188 درجه فارنهایت (95-85 درجه سلسیوس)، بخار یا آب و اسید جدا می شود. صمغ ها که بیشتر آنها فسفاتیدها هستند، رسوب داده می شوند و رسوب با سانتریفیوژ جدا می شود.

- سپس روغنی که (برای آشپزی) حرارت داده می شود با فیلتر کردن از طریق خاک رنگبر، کربن فعال یا خاک رس فعال شده که مواد رنگدانه دار خاصی را از روغن می گیرد، رنگ زدایی می شود. در مقابل روغنی که در دمای پایین نگهداری می شود (مثلاً برای مصرف سالاد) زمستانه می شود (به سرعت سرد شده و برای جداسازی موم ها فیلتر می شود). این روند تضمین می کند که روغن در یخچال جامد نخواهد شد.

- در نهایت روغن، بو زدایی می شود. در این فرآیند بخار در یک خلاء در دمای بین 440 و 485 درجه فارنهایت (250-225 درجه سلسیوس) گذرانده می شود و به ترکیبات فرار مزه و بو اجاره می دهد تا از روغن تقطیر شوند. معمولاً سیتریک اسید 0.01 درصد هم پس از بو زدایی به روغن اضافه می شود تا باقیمانده های فلزی که اکسیداسیون روغن را تسریع می کنند و عمر انبارداری آن را کاهش می دهند را غیرفعال کند.

بسته بندی روغن

- سپس روغن کاملاً فرآوری شده به صورت حجمی اندازه گیری شده و در ظرف های تمیز ریخته می شود (معمولاً بطری های پلاستیکی برای روغن های خانگی در معرض فروش در سوپرمارکت ها، بطری های شیشه ای برای روغن های وارداتی یا داخلی جهت فروش در فروشگاه های خاص، یا ظرف حلبی برای صادرات (معمولاً روغن زیتون)).

محصولات جانبی/پسماند روغن خوراکی

مشخص ترین محصول جانبی فرآیند روغن گیری، کنجاله دانه روغنی است. بیشتر انواع کنجاله برای تولید خوراک دام و کود درجه پایین استفاده می شود. بقیه کنجاله ها به سادگی دور ریخته می شود. در مورد تخم کتان، پوست روی دانه برای تولید نخ و سلولز استفاده می شود که در محصولاتی مانند تشک، ریون و لاک و الکل بکار می رود. روغن نارگیل چند محصول فرعی با کاربردهای متفاوت دارد: گوشت خشک نارگیل (copra) در صنعت شیرینی پزی استفاده می شود، شیر نارگیل را می توان مصرف کرد، و coir الیاف پوشش بیرونی نارگیل برای تهیه ریسمان و طناب استفاده می شود. چون روغن غلات (ذرت) از بخش کوچکی از هسته گرفته می شود، که اگر به صورت خشک آسیاب شود، کنجاله ذرت و ذرت پوست کنده تولید می کند و در صورتی که به صورت تر آسیاب شود، شیرابه و نشاسته ذرت به دست می آید.

لسیتین، محصول جانبی فرآیند صمغ ذایی مورد استفاده در تولید روغن سویا است. این محصول ارزشمند صنعتی برای تهیه خوراک دام، شکلات، مواد آرایشی، صابون، رنگ، پلاستیک و … استفاده می شود. پژوهش های جدید روی بکارگیری کنجاله باقیمانده تمرکز کرده است. این کنجاله، پروتئین و مواد مغذی بالایی دارد و پژوهشگران برای توسعه روش های فرآوری آن به یک غذای دلپذیر کار می کنند که قابل توزیع در نواحی دچار کمبود پروتئین در رژیم غذایی باشد. این هدف نیازمند جدا کردن سموم نامطلوب مختلف از کنجاله (با فرآوری بیشتر) است (سومی مانند گوسیپول (رنگدانه پنبه) دار دانه کتان، یا افلاتوکسین در کنجاله بادام زمینی). نتایج اولیه رضایت بخش است.

کنترل کیفیت روغن خوراکی

مغزها و دانه های مورد استفاده برای تهیه روغن پس از برداشت توسط بازرسان مجاز برابر قانون استاندارد، بازرسی و درجه بندی می شود و میزان چربی دانه ورودی اندازه گیری می شود. برای به دست آوردن بهترین روغن، دانه ها نباید انبار شوند یا زمان انبار کردن بسیار کوتاه باشد، چراکه انبار کردن احتمال کاهش کیفیت به دلیل کپک، افت مواد مغذی، و ترشیدگی را افزایش می دهد. دانه ها باید در انبار بخوبی تهویه شده با دمای و رطوبت کنترل شده پایین، انبار شوند. باید آفت ها از بین بروند و رشد قارچ باید در میزان حداقلی نگه داشته شود. دانه های انبار شده باید میزان رطوبت کمی (حدود 10%) داشته باشند، یا باید خشک شوند تا به این سطح رطوبت برسند (دانه های خشک تر، احتمال کمتری برای رشد قارچ دارند).

روغن فرآوری شده باید در همه جنبه ها مانند رنگ، مزه و گرانروی، یکنواخت باشد. رنگ با روش فام سنجی لویباند یا روش مشابه آزمایش می شود که در آن یک مشاهده گر با تجربه، رنگ روغن را در برابر فام شیشه های رنگی استاندارد مقایسه می کند. آزمایشگران با تجربه هم طعم روغن را آزمایش می کنند و گرانروی آن با استفاده از ویسکومتر اندازه گیری می شود. برای استفاده از این دستگاه، روغن در یک لوله ریخته می شود که در یک انتها حباب با دو نشان دارد. سپس روغن تخلیه می شود و زمان لازم برای خالی شدن حباب اندازه گیری و با یک نمودار مقایسه می شود تا گرانروی تعیین گردد.

به علاوه روغن باید عاری از ناخالصی ها باشد و نیازمندی های مربوط به پخت و پز را تامین کند. برای اطمینان از این موضوع، محصول تحت شرایط کنترل شده آزمایش می شود تا مشخص گردد که در چه دمایی شروع به دود کردن می کند (نقطه دود)، شعله می زند و آتش می گیرد؛ هشدارهایی به طور متناسب صادر می شود. برای استفاده ایمن از روغن در پخت و پز و سرخ کردن، نقطه دود روغن باید 503-402 درجه فارنهایت (260-204 درجه سلسیوس) باشد. سپس دما پایین تر آورده می شود تا نقطه مات شدن روغن آزمایش شود. این مشخصه با سرد کردن 120 میلیمتر روغن سالاد تا دمای 35 درجه فارنهایت (صفر درجه سلسیوس) به مدت پنج و نیم ساعت تعیین می شود که در این مدت روغن سالاد مطلوب نباید مات شود.

پیش از بسته بندی، بطری های روغن تمیز شده و به طور الکترونیکی در جستجوی ماده خارجی بازرسی می شوند. برای پیشگیری از اکسیداسیون روغن (و بنابراین تمایل آن به ترش شدن)، از گاز خنثی نیتروژن (غیرفعال) برای پر کردن فضای باقی مانده در بالای بطری استفاده می شود.

- مطالعات مالی و اقتصادی - میزان سرمایهگذاری (ثابت و در گردش) - هزینههای جاری - تولیدات و ارزش تولیدات - جدول تحلیل مالی - تحلیل و درصد فروش در نقطه سربهسر - دوره بازگشت سرمایه - جدول پیشبینی ترازنامه - ارائه شاخصهای مالی - جدول محاسبات تحليل هزينه فايده واحد - برنامۀ زمانبندی اجرا - زمانبندی اجرا - مدت زمان بهرهبرداری

هومن محمد رئوفی –

با سلام و احترام

آیا پرپوزال کاری در مورد تولید روغن قنادی تهیه شده است ؟

bagher –

سلام میتوانید از پشتیبانی درخواست کنید براتون تهیه کنند. باتشکر

09109602006